一. 引言

电子束焊接是一种特殊焊接工艺,从当初的试验室应用发展到应用于工业电源走过了50年的发展历程。电子束焊接的主要工作原理是在真空状态下利用高压静电场把热阴极发射的电子会聚成电子束经电磁聚焦成一能量密度极高的小斑点(一般达105~8W/cm2),轰击被焊工件,使焊缝两侧的金属迅速熔化,实现焊接目的的一种工艺技术。它具有不用焊条、焊缝深而窄、热影响区小、焊速高的特点,因而焊缝纯净,深宽比大,焊接热变形量小,表面光滑亮泽,内部晶相排列紧密。特别是对于诸如钨、铌、钽等用普通焊接方式难以进行焊接的难熔金属材料以及不同熔点(例如铜与钨等)、不同厚度的工件,“电子束焊”是十分理想的焊接方法。

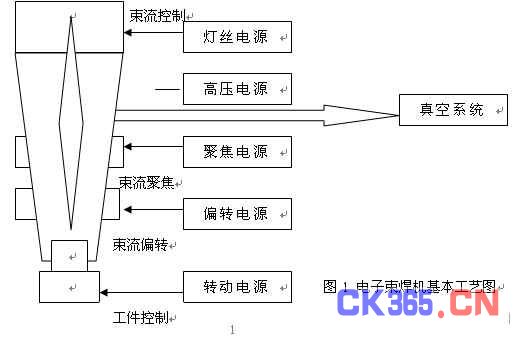

应用范围:广泛应用于航天、航空、核能、兵器和仪表、汽车、电工机械等行业,例如人造卫星部件、钛合金、锆板等材料结构件、组合件和弹性部件、膜盒、齿轮组件、汽车半轴、电工触头、双金属锯带和双金属材料等。基本工艺如图1所示

二. 系统概况和改造方案

某冶金研究所的“ZD-7”电子束焊机是北京电子组件十二厂1975年专门为该所设计生产的特殊焊接设备,它主要由高压电源、真空系统,焊接辅助控制系统三大部分组成。限于当时电力电子器件,技术条件等方面的制约,该设备自投入使用三十年以来电气部分始终存着控制精度差、故障率高,高压纹波大的缺点,从而导致生产效率和产品成品率低,无法保证正常生产。经过反复研究该冶金研究所决定对这台电子束焊机的电气部分进行改造,我有幸成为了这个项目的设计负责人。根据技术要求提出如下方案:

1. 将原来的接触器。继电器式的电磁控制系统改为由PLC和HMI人机界面操作屏组成的新型控制系统,这样通过清晰美观的组态画面进行操作既提高了操作的自动化程度和直观性,又提高了焊接的控制精度。

2. 将原有的手动阀门全部变为电磁阀以实现真空系统的自动抽真空过程。

3. 该电子束焊机的聚焦、偏转及焊件进给的公、自转部分原来采用圆盘式陶瓷电阻开环调节,精度低、占用空间大,操作不方便;现用电子板配合PLC模拟量的反馈可以实现闭环控制,精度高、占用空间小,操作灵活方便。

4. 电子束焊机的灯丝加热电源采用单相调压调节阴极灯丝加热电流。连接灯丝变压器副边绕组的阴极钨丝冷态直流电阻值只有0.5~1Ω,所以当调节灯丝变压器原边绕组电压时(间接调节阴极灯丝加热电流),由于灯丝变压器副边绕组极低的阻抗值造成原边激磁电流会在很窄的调节范围内变化很大(直接影响毫安级的电子束流)。因此灯丝加热电源的控制同样需要闭环控制以提高其控制精度和扩大调节范围。

5. 其“核心”部分—高压电源采用三相调压器人工开环调压,经三相升压变压器升压,二极管整流供电的方式,这种原始的控制和调节仅满足于试验研究和要求不高的应用场合。体积大、效率低、操作复杂和可靠性差是该电源的主要缺点。参照国内外电子束焊机成形产品及相关资料,决定将原工频高压电源改为高频高压电源。

三. 改造实施及现场调试

1. PLC和HMI

本机选用的PLC为西门子公司生产的S7-300系列可编程逻辑控制器 , 由它 实 现 对设 备 的 各种逻辑控制。CPU单元 为315-2DP,配有64K闪存卡以存贮用户程序。 通过 PLC的逻辑运算模拟量输出来控制高压 、束 流 、聚焦、偏转、焊件公/自转的 给 定 ;通过 PLC的逻辑运算模拟量输入来 显示高 压 电压值,束 流 、聚焦、偏转电流值,焊件公自转的 速度;通过PLC的开关量输入显示返回状态并且实现电气联锁;通过PLC的关量输出驱动所有外围设备启动或停止;315-2DP功能较强,内部集成了许多 SFC(系统功能),可以对高压、束流进行斜坡函数软启动、PID调节,实现动态调节,另外模拟量模板的分辨率是12位足以满足控制精度。HMI同样选用西门子OP270操作面板,与S7-300的通讯方式为MPI。高压 、束 流 、聚焦、偏转、焊件公/自转的给定和控制均可以在HMI操作,同时在上面读出相应的值和状态。HMI为10 英寸液晶屏,外形轻薄,可直接嵌入安装在控制柜门上节省了大量空间。HMI自带Win95操作系统,加上所作的工艺画面完全实现了人机界面,操作起来方便简单。整个PLC和HMI 系统配置如图2 所示:

根据控制和工艺要求PLC程序框图如图3所示:

2. 聚焦偏转及焊件公自转

1) 电子束的聚焦、偏转线圈固定在电子枪内部,聚束极下方(电位接近阳极电位),对电子束起到电磁聚焦和电磁偏转的作用,如果不稳定或脉动较大将直接影响电子束的能量,即焊件的焊接质量。所以要求输出的聚焦、偏转电压波形平直,调节起来平稳。对聚焦、偏转毫安级的电源来讲只要输出有足够大的滤波电容,采用合适的滤波形式(本设备为Π形滤波)可使UO=1.2~1.3U2完全满足要求。另外在电路上采用比例积分放大器,电压输出采用大功率三极管输出以(电流放大,β=40),完全实现输出电压平滑可调。偏转线圈电压为正、负双向连续可调。

2) 保留原设备的公转、自转机械联锁,手动切换。公转(自转)电机是直流伺服电机,原设备的控制采用单相调压器调压,体积大,调节范围窄,速度不平稳。同样采用电子电路控制,通过霍尔变送器将速度值(电枢电压)送到PLC模拟量模板,经PLC程序规格化后由PLC模拟量输出模板再送回该电路板上的PI调节器形成闭环控制,增大了调节范围,稳定了转速。电枢电压的输出采用大功率三极管两极放大输出构成的“H”桥,可以保证直流伺服电机正、负方向运行和电路板承受足够的过载能力。

3) 聚焦偏转及焊件公自转既可以在HMI上预置也可以在操作盒上用电位计调节,方便实用。

3. 灯丝加热电流(束流控制)

如前所述,束流的控制依赖调节灯丝加热电流。在热状态下阴极钨丝产生大量的活跃电子,连续不断的活跃电子在静电场力的作用下形成电流,电流的大小取决于活跃电子的多少,而活跃电子的多少又取决于灯丝加热电流,即灯丝变压器原边电压的大小。原设备同样采用单相调压器调压,同样存在体积大,调节范围窄的缺点,要达到理想的控制要求必须改变控制方式。设计采用可控硅反并联(尽量不要采用双相可控硅),控制板采用恒流的控制方式,将束流电流(不是加热流压)经霍尔变送器(经PLC程序规格化)反馈到控制板的PI调节器,只要焊接束流有变化,系统立即跟踪稳定束流。束流控制与高频高压电源恒压功能配合兼作内环,更起到稳定焊按电流的效果。该调压控制板具有故障(过流、过载、欠压等)保护功能。原理如图4 所示:

4. 高压电源

高压偏置电源(简称高压电源)是整个电子束焊机的心脏,它具有形成强电场和静电聚焦的双重任务,是评判一个电子束焊机性能的决定性指标,可以说改造电子束焊机就是改造高压电源。经过查找相关资料得知,不考虑其它因素原三相整流高压电源输出电压的纹波系数大于1%,只适合焊接一些粗放型工艺要求不高的产品,无法适应精密器件的焊接。随着电力电子器(如IGBT)的发展,高频高压电源无疑成为高压偏置电源的首选。新高压电源纹波系数小于1%,电压负载率+-1%。

电主电路系统(如下图5):

图5

1) EMC滤波电路

开关电源工作时会产生传导噪声返回到市电网络,影响电源控制电路的正常工作,并对其它的电器设备产生干扰,因此必须加以克服。本电源采用EMC滤波电路,主要由L和C组成的电源线路滤波器,包括差模抑制和共模抑制电路,能有效抑制差模和共模噪声。

2) 可控整流电路

可控整流电路由集成一体化可控整流模块组成,电感和电容组成滤波电路以获得较为平稳的直流电压,两个高精密电阻组成精密的反馈取样电路,确保输出电压在控制电路的作用下保持稳定

3) IGBT逆变电路

逆变电路由电容、IGBT、高压变压器、保护元件等组成。IGBT为富士公司的快速系列模块,其型号为1MBH600-100。经 IGBT逆变后的方波电压经高压变压器升压到35kV左右的高频交流电压。由于高压线圈的匝数较多,在高频时,寄生电容和自感会影响电源的输出特性,因此须对线圈采取静电屏蔽。阻容吸收组成IGBT的尖峰电压吸收电路,确保IGBT的安全工作。

4) 高压整流电路

高压整流电路由高频高压硅堆、高压滤波电容器、保护电阻及取样电路组成。由于经高压变压器升压后的电压具有较高的频率,所以选用高频高压快速整流硅堆以满足高频高压整流的需要。滤波电容器选用高压聚苯乙烯电容器,这种电容器具有较小的tgδ及较好的高频性能,对电源的输出特性影响小。为有效地限制短路电流及电源内部过电压的限流电阻和保护电阻,均采用具有热性能稳定、自感小、通流容量大,具有较强的耐受过电压、电流冲击能力的大功率电阻。取样电路中的高压取样信号由精密电阻分压器获得,分压器由精密线绕无感电阻制成,顶部加装屏蔽电极,保证取样电压的稳定。电子束流取样亦通过精密无感线绕电阻制成,两种取样电阻均 放在电磁屏蔽盒里,防止干扰信号进入控制电路。