变频调速装置可优化电动机的运行状态,大幅提高其运行效率,达到节能目的。过去受价格、可靠性及容量等因素限制,在我国风机市场上一直未能得到广泛应用。近年来,随着电子器件和控制技术的迅速发展,高压变频器的价格不断下降,可靠性不断增强,且模块化的设计使其容量几乎不受限制,相应地高压大容量变频器也被逐步大量应用。

山西阳光发电有限责任公司1#炉技术改造在2台引风机电机上分别加装1套北京利德华福电气技术有限公司生产的2000kW/6kV高压变频装置。控制器由高速单片机、工控PC和PLC共同构成。单片机实现PWM控制。工控PC提供友好的全中文WINDOWS监控和操作界面,同时可以实现远程监控和网络化控制。内置PLC则用于柜体内开关信号的逻辑处理,可以和用户现场灵活接口,满足用户的特殊需要。该高压变频器使用西门子的PLC中的S7-200,具有较好的与DCS系统接口能力。根据引风机的运行特性要求以及高压变频器控制的具体要求,确定采用如下DCS系统与变频调速系统的接口及控制方案。

1.DCS系统与高压变频器的接口方案设计

DCS系统与高压变频器之间的信号总共有22个,其中开关量信号18个,模拟量信号有4个。每台引风机高压变频器开关量信号包括:①待机状态;②运行状态;③停止状态;④轻故障报警;⑤重故障报警;⑥高压合闸允许;⑦单元旁路状态;⑧启动命令;⑨停止命令。每台引风机高压变频器模拟量信号包括:转速控制命令和转速反馈信号。

通过对上述信号在DCS系统中的定义逻辑组态实现变频控制方案。

2.DCS控制中增加以下内容

为实现对变频引风机的启停控制及转速调节,在DCS显示和控制中增加:

(1)通过DCS系统实现高压变频器启停操作用于远方启停高压变频器。

(2)DCS控制高压变频器转速控制实现引风变频的手自动控制。

(3)在DCS系统的显示报警中增加高压变频器轻故障报警块、重故障报警块、工频旁路状态。

3.运行方式及控制逻辑的说明

3.1引风机高压变频器的运行方式

正常情况下,引风机以变频方式启动,考虑到高压变频器有可能故障,还具备1台变频、1台工频运行方式和2台工频运行方式。

高压变频器运行方式分为就地及远方控制2种。就地控制状态时,DCS输出的转速命令信号跟踪高压变频器转速反馈,此时,对高压变频器的远方操作无效。

高压变频器受DCS控制时分自动和手动2种方式。手动状态时,运行人员通过改变画面转速控制块控制高压变频器转速,实现负压的调节。

3.2引风机高压变频器启动的允许条件

启动必须具备以下3个条件:①引风机A、B的高压部分已启动完成;②引风机A、B的高压变频器就地从其PLC送来的启动就绪开关投入。③引风机A、B的高压变频器的转速设定值的输出小于30%。

由于高压变频器启动的前提为引风机电机高压开关必须合闸及启动反馈为1,而原有引风机启动的条件继续在整个逻辑中起作用,即原有的风机启动条件保留下来作为引风机高压变频器启动的允许条件。另外考虑到高压变频器就地的实际条件,加入了高压变频器就地送来的就绪信号和A/B引风机变频就绪作为启动的另一条件。

在高压变频器远方启动的调试过程中发现:由于高压变频器转速设定块中的命令可能在一个较高的转速位,而这时启动高压变频器必然会对炉膛负压有一个较大扰动,而且容易造成运行误操作,所以在启动中加入了命令必须<30%的限制。

3.3引风机高压变频器转速调整的自动调节

(1)A、B高压变频器转速自动的开关量部分

当引风机静叶投入自动时,将会闭锁A、B高压变频器转速投自动。另外当偏差回路中形成值超过一定值(暂定为50%)时,将自动切除高压变频器自动。炉膛负压信号发生故障时,则发传感器故障信号,高压变频器退出自动。当炉膛负压低一值触发时,延时3s后闭锁转速增加,当炉膛负压高一值触发时,延时3s后闭锁转速减少。

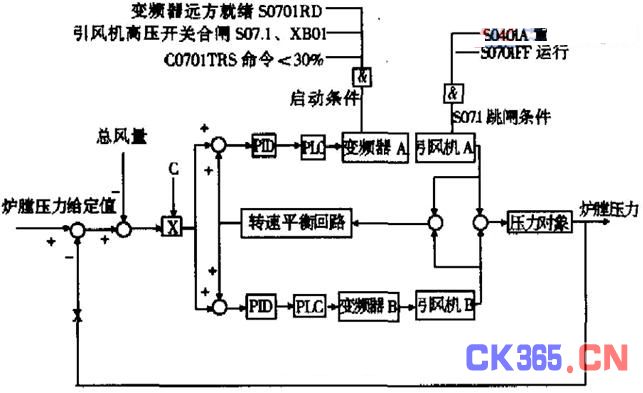

(2)A、B高压变频器转速自动的模拟量

由于变频调节对象与引风机静叶调节对象一样,所以将原有的偏差形成回路直接引出作为现有的变频调节的偏差作用于现有的引风变频控制。并就变频的特点加入了结合转速的平衡回路,将两侧的出力保持平衡。同时也独立的加入其单双风机变频方式的增益回路,由于原有的偏差形成回路中包含了总风量的前馈部分,所以在新的变频转速回路中就不再增加,考虑到一旦发生单台引风变频跳闸,又不能恢复变频方式运行,将原有的挡板控制回路中的电流平衡回路改为位置反馈平衡回路,同时将另一台引风变频逐步加到最大后,投入引风自动。

3.4引风机变频涉及的相关跳闸保护

(1)单侧风机的变频跳闸联跳相应一侧的送风机,并联关相应挡板及静叶的逻辑不变。

(2)双侧风机的变频跳闸后,由于相应的A风机和B风机的高压开关联跳,故保留原锅炉主保护PLC控制器中的MFT跳闸回路不变。

(3)原有的引风机跳闸回路中增加了高压变频器重故障联跳引风机功能,从而保证在变频方式下变频跳闸联跳引风机,工频方式下该条件被闭锁。

引风机变频控制的流程如图1所示。

4.引风变频自动参数整定试验及相关调试

(1)启动A、B引风机和高压变频器,将原2台引风机挡板的静叶调至100%,将炉膛负压设为-50Pa;

(2)启动A、B送风机后,将其动叶(送风机挡板)开至10%,将A、B引风机变频置于最低转速225 r/min,同时将引风变频投入自动,然后进行定值扰动试验,将炉膛负压设定值改变20%,对变频自动变化情况进行记录;

(3)针对压力调节的特性,先将积分时间放到较大的4min,比例系数放到0.3,然后逐步改变比例系数,用临界比例带法,进行参数设定。出现调节的等幅震荡后根据临界比例带的算法,先进行初设,有一个基本的参数。P=0.025,Ti=100s;

(4)将A、B送风机动叶的开度按每10%的开度上行程试验,观察炉膛负压的变化情况,记录偏差大小以及偏差消除时间,完成后进行下行程试验,用A/B送风机的动叶进行扰动试验;

(5)改变其中一个的开度为30%,观察引风变频的转速变化情况及负压的响应时间,再进行送风机的动叶扰动试验,每10%的开度上行程试验,观察炉膛负压的变化,记录偏差大小和偏差消除时间,及高压变频器的命令输出和转速的实际值,完成后进行下行程试验,核定单双风机运行的比例增益;

(6)模拟MFT动作条件,在送风机动叶A、B的开度在50%的情况下,观察炉膛负压的变化,以及灭火后引风超弛环节的动作情况,进行完自动试验后,在引风变频投入自动的情况下,将有关引风变频的联锁进行一次实际动作试验;

(7)在试验过程中,还需观察将送风机单侧拉掉,仿真运行中单侧送风机掉闸后,变频自动是否能够将负压控制到满意的范围;

(8)锅炉的安全运行是全厂动力的根本保证,虽然变频调速装置可靠,可一旦出现问题,必须确保锅炉安全运行,所以必须实现工频—变频运行的切换。若1台引风变频故障,无法在短时间内恢复,需要引风自动控制由原先的静叶来调整。为此,须试验停1台引风变频,开大另1台引风变频,并将原引风自动(静叶)投入进行相应的扰动,通过试验,对其中的一些参数进行调整和修改。

根据上述调试,将引风变频的PID参数逐步优化,在变频方式下负压调整平稳可靠,调节品质也有了明显提高,同时原有的静叶挡板调节在1台工频、1台变频的条件下,原有的静叶调整PID参数也进行了相应的修改,当1台变频故障切回工频工作时,依然能够由原有的静叶挡板自动控制负压,这样为提高运行的安全性提供了备用空间。

5.实现引风变频调速后的效果

(1)风机变频改造后,电机实现了软启动,峰值电流和峰值时间大为减少,消除了对电网和负载的冲击,避免产生操作过电压而损伤电机绝缘,延长了电动机和风机的使用寿命。

(2)采用变频调节,实现挡板全开,减少了挡板节流损失,且能均匀调速,满足调峰需要,能够节约大量的电能。

(3)低负荷下转速降低,减少了机械部分的磨损和振动,延长了风机大修周期,从而节省了大量的检修费用。

(4)具有控制精度高、抗干扰能力强、谐波含量小的特点,且有完善的保护功能,可实现零转速平稳启动,有利于电动机和风机的安全运行。

6.结束语

(1)现场引风机变频调节和静叶挡板调节2种不同运行方式的对比试验表明:引风机变频调节运行方式能满足机组出力要求,性能稳定可靠,自动调节品质有了较大改善,尤其是在响应速度上特别明显,另外基本消除以前使用挡板节流时执行器固有的死区大的毛病。

(2)在机组不同负荷下,入口挡板调节方式的运行效率只有55%左右,而引风机采用变频调节运行方式的运行效率基本在75%-80%,运行效率大大提高。

(3)使用变频调速技术,由于变速调节没有了风门挡板,节约了损耗