一、电炉温度控制系统的特性

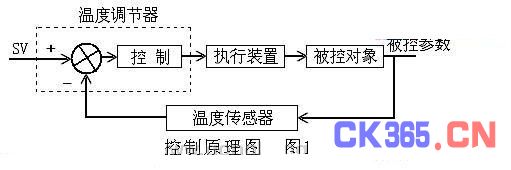

电炉温度控制系统在温度自动控制领域是最为常见的控制类型之一。温度控制器主要由温度传感器、温度调节仪、电加热器执行装置、被控对象四个部分组成,其系统结构图如图1所示。被控制对象是大容量、大惯性的电热炉温度对象,是典型的多阶容积迟后特性,在工程上往往近似为包含有纯滞后的二阶容积迟后;由于被控对象电容量大,通常采用可控硅作调节器的执行器。控制原理图如(图1)所示。

二、炉温自动控制原理

根据炉温对给定温度的偏差,自动接通或断开供给炉子的热源能量,或连续改变热源能量的大小,使炉温稳定有给定温度范围,以满足热处理工艺的需要。温度自动控制常用调节规律有二位式、三位式、比例、比例积分和比例积分微分等几种。电阻炉炉温控制是这样一个反馈调节过程,比较实际炉温和需要炉温得到偏差,通过对偏差的处理获得控制信号,去调节电阻炉的热功率,从而实现对炉温的控制。

1)按照偏差的比例、积分和微分产生控制作用(PID控制),是过程控制中应用最广泛的一种控制形式。

2)二位式调节--它只有开、关两种状态,当炉温低于限给定值时执行器全开;当炉温高于给定值时执行器全闭。(执行器一般选用接触器)

3)三位式调节--它有上下限两个给定值,当炉温低于下限给定值时接触器全开;当炉温在上、下限给定值之间时执行器部分开启;当炉温超过上限给定值时执行器全闭。(如管状加热器为加热元件时,可采用三位式调节实现加热与保温功率的不同。

三、电加热器执行器的特性:

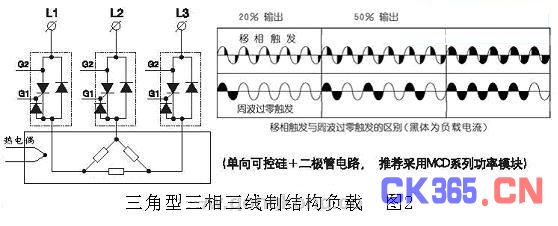

电炉的温度调节是通过调节器(供电能源)的断续作用,改变电炉丝闭合时间Tb与断开时间Tk的比值α,α=Tb/Tk。结构负载电路图如(图2)所示。

调节加热炉的温度,在工业上是通过在设定周期范围内,将电路接通几个周波,然后断开几个周波,改变晶闸管在设定周期内通断时间的比例,来调节负载两端交流平均电压即负载功率,这就是通常所说的调功器或周波控制器;调功器是在电源电压过零时触发晶闸管导通的,所以负载上得到的是完整的正弦波,调节的只是设定周期Tc内导通的电压周波。如图3所示,设周期Tc内导通的周期的波数为n,每个周波的周期为T,则调功器的输出功率为P=n×T×Pn/Tc,Pn为设定周期Tc内电压全通过时装置的输出功率。

四、电炉的电加热原理

当电流在导体中流过时,因为任何导体均存在电阻,电能即在导体中形成损耗,转换为热能,按焦耳楞次定律:

Q=0.2412 Rt Q—热能,卡;

I一电流,安9

R一电阻,欧姆,

t一时间,秒。

按上式推算,当1千瓦小时的电能,全部转换为热能时Q=(0.24×1000×36000)/1000=864千卡。

在电热技术上按l千瓦小时=860千卡计算。电炉在结构上是使电能转换为热能的设备,它能有效地用来加热指定的工件,并保持高的效率。

五、加热方式及电炉种类

电阻炉按热量产生的方法不同,可分为间接加热式和直接加热式二大类。间接加热式电阻炉,就是在炉子内部有专用的电阻材料做的发热元件。电流通过加热元件时产生热量,再通过热的传导、对流、辐射而使放置在炉中的炉料被加热。直接加热式电阻炉,电源直接接在所需加热的材料上,使强大的电流直接流过所需加热的材料而使材料自己发热达到加热效果。工业电阻炉,大部分是采用间接加热式的,只有一部分因加热工艺人的特殊需要而采用直接加热式。

电阻加热炉基本结构及型式电阻炉是随着机械工业的发展而发展起来的,由于各种加热工艺及冶炼工艺上的需要,电阻炉是一个品种很多的产品。电阻炉炉体结构,分周期式及连续式二个型式来分别介绍。周期式作业炉。如箱式电炉,台车式电炉、井式电炉等箱式电炉,外壳一般是用型钢、钢板焊接而成的,小型电炉由于需保持工作面的一定高度,一般均做成带支架的,在箱型壳体下边,有支持炉体的腿或支架。中型电炉因本身重量大及加入炉内的工件重量也大,所以一般均直接在底盘上焊接炉体及砌砖。大型电炉可以在特定的专用的地基上设计成无钢性底盘的结构,而就地焊接砌砖,但这种电炉在安装后不能吊运及移动。

中小型电炉的炉门可用配重及手动装置来开闭,下部一般均有砂封槽,有些炉门上边也设有砂封槽,以保证良好的密封性,炉门关闭时,用压紧装置使炉门紧密的与门框接触,减少漏气。大型电炉可以用电动或气动、液压开闭炉门,电加热元件一般可以在炉膛内左右侧墙上及底面上布置,为了得到良好的热场,最好在护顶上也布置电加热元件,因为炉内工件一般堆放高度不会超过宽度,所以以上下两个方面加热比左右两个方面加更为有效。大型及中型电炉可以在护门上及后墙上适当的布置一些电加热元件,以减少炉内的温差,为了保证炉门口的热损失能得到更好的平衡,可以在较大的箱型电炉上靠炉门口的炉膛长度1/3处作为一个控制区。

六、电炉控制柜的硬件结构

1) AI智能温度调节器:

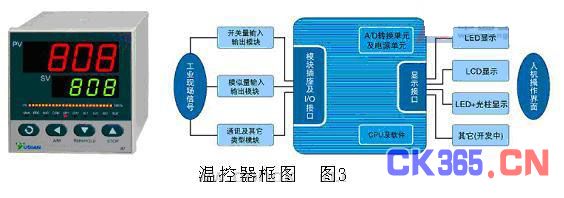

是控温系统的核心部分,AI仪表首创性地采用了平台概念,将非常专业化的数字调节仪表转为平台化设计的产品,能实现比以往封闭式设计产品更快的进步及更高的性能/价格比。它包含高通用性的硬件主板(包含I/O接口及模块插座、显示接口插座、A/D转换单元及电源单元),通过安装不同的软件及CPU、输入/输出模块及显示界面,即能适应多种不同功能的过程仪表控制要求,比如温控器、调节器、复杂回路调节器及双回路调节器。它主要由输入通道、输出通道、人机对话通道以及一些外围电路组成。温控器框图(图3)所示。

采用的是AI人工智能调节算法是采用模糊规则进行PID调节的一种新型算法,在误差大时,运用模糊算法调节,以消除PID饱和积分现象,当误差趋小时,采用改进后的PID算法进行调节,并能在调节中自动学习和记忆被控对象的部分特征以使效果最优化。 具有无超调、高精度、参数确定简单、对复杂对象也能获得较好的控制效果等特点。

在使用过程中AI调节器 结合PID调节、自学习及模糊控制技术,实现了自整定/自适应功能,及无欠调的精确调节,性能远优于传统PID调节器。

2)AI电炉控制柜电器回路:

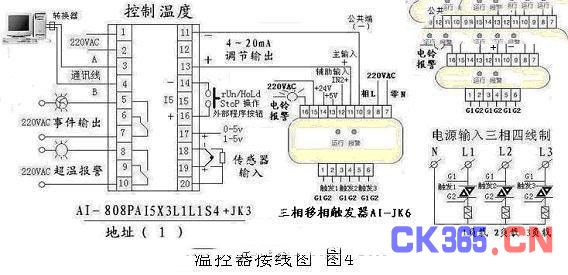

具备优良的测量和控制性能,装配高性能的可控硅电炉温度控制柜,由于采用模块化结构,为电炉控制柜设计带来前所未有的方便。实现程序升降温控制;硅钼棒采用分段功率限制;多区温控外部控制同步启动/停止。其控制输出可选用具备“烧不坏”特性的可控硅触发模块。温控器接线图如(图4)所示。

能直接用时间比例过零、移相触发各种单向、双向可控硅及功率模块或选配G模块控制固态继电器;配合AIJK系列三相移相/周波过零可控硅调功模块。AIJK系列是应用了单片机技术的智能化三相移相触发及周波过零两用触发器,功能强大且可靠性高,能适应各种电炉丝、硅碳棒及负载采用变压器降压的硅钼棒。钨丝等各种类型工业电炉。不仅降低成本,而且简化安装并提高可靠性。报警输出可选用继电器触点开关或可控硅无触点开关。

3)可控硅的选择:

根据负载接线方式的不同:星型三相四线制结构负载采用双向可控硅(只适合300A以下可控硅)或单相可控硅反并联电路(推荐采用MCC系列功率模块);星型三相三线制或三角型三相三线制结构负载采用单相可控硅+二极管电路(推荐采用MCD系列功率模块);

根据加热元件的特性,合理选择可控硅功率的型号。功率的大小对保护可控硅有着很重要的作用。可控硅的电流简单计算方法:加热元件为电阻丝;三相功率18KW÷3=每相6KW功率;每相6KW÷220V=27A≈40A;加热元件为硅碳棒;安全过载电流要乘3倍 ;18KW÷3相=6KW÷220V=27A×3倍=81A≈90A;对于大容量的负载建议乘3.5倍。

4)晶闸管交流开关模块的过流保护:

晶闸管元件的电压和电流过载能力极差,尤其是耐压能力,瞬时的过压就会造成元件永久性的损坏。为了使元件能长期可靠地运行,必须针对过压和过电流发生的原因采取保护措施。