一、 前言

在干馏装置炼油工艺中,有一项重要的环节就是利用离心式风机(即:主风机)向干馏炉下部的发生段送风,目的是为干馏炉上部下来的页岩半焦完成氧化-还原反应提供饱和空气。主风机驱动电机功率为250kW,电压等级为6000V。在实际运行中,要根据反应装置中各项工艺指标的控制需求,调整主风机送风量。风量的调整要通过手动调节主风机入口蝶阀开度和放散口开度来实现,多余风量通过放散口排出。电机的工作电流在20~22A,电机的出力在70%左右。根据生产工艺的要求,每小时都要由工人手动风量一、两次,大量的空气被通过放散口排除,因此这种风量调整方式不合理,工人劳动强度大,同时造成无谓的能耗浪费,急需改进。

主风机变频调速改造既可以满足生产工艺要求,又可以取代工人用阀门调整风量,节约大量电能,通过变频改造后的设备运行低噪音、减少了设备磨损、延长了设备使用寿命、节约维修费用,为炼油厂节电改造开辟了新的途径。

二、 应用变频调速技术可行性论证

在D部(四分厂)技术改造的初期,我们对主风机能否进行变频改造进行了论证。工艺的角度上看,每天都要频繁的调整主风机的流量,工人要付出繁重的劳动,而且调整偏差较大,如果电机通过变频器调整调速,可以满足工艺的需要,达到调节准确,节省人力的目的。更重要的是,风机运行过程中,入口蝶阀开度越小,损耗在风机挡板上的能量越多,因此,主风机根据需要调速运行将会有很大的节能空间。

针对现有干馏装置主风机的运行特点,通过专人的市场调研,发现有三种方案可以实施应用:

1、高-高变频:就是在原来高压电器件的基础上,不需要对电机进行改造,购置高压变频器;

2、高-低-高方式:就是先将高压电源变成低压电源,采用低压变频器,变频后再升压,电机也不用改造;

3、高-低方式:就是用一台单独的变压器,将6kV高压降至380V,采用低压变频器,用低压电动机。

对比三个方案,使用高-高变频器,电机不需要改造,在变频器故障时可以直接启动,有定型产品,性能良好,稳定可靠,但费用较高;高-低-高方式无定型产品,要重新设计电路,电路烦琐庞大,要增加两台变压器,费用也较高;高-低方式中变频器直接使用低压电源,现使用的变压器容量不够,需要另设一台降压变压器。当降压变压器的容量比较小时,在变频器故障后,电机不能直接启动。如果降压变压器容量过大,会增加增容费用同时变压器还有一定的电能损耗。综合比较,我们选择了直接高-高变频调速方案。

三、 变频调速技术应用尝试

为确保改造成功不走弯路,减少损失,我们首先进行了较为详尽的理论论证,认为理论上切实可行。抽调了两名专业技术人员查阅了大量的资料,根据技术工艺的要求,对比风机运行的各种参数,结合现场可利用的有利条件,计算出电机不同工艺要求下的转数,求出电机所需的功率,通过计算得知节电的空间很大。并实地考察了深圳市科陆变频器有限公司的生产制造基地。通过进行考察、论证,我们认为深圳市科陆变频器有限公司技术先进,管理规范,生产制造工艺先进,其制造的高压变频器性能稳定可靠。在此基础上,决定在D部干馏装置主风机上选用一台高压变频器进行试验运行,并最终选用了深圳市科陆变频器有限公司的CL2700-06型高压变频器。

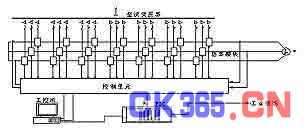

CL2700-06型变频装置采用单元串联多电平PWM拓扑结构,由若干个低压PWM变频功率单元串联的方式实现直接高压输出,即6kV输出电压每相有7个额定电压为480V的功率单元串联而成,输出相电压3450V,线电压达到6kV左右,装置系统配置如图1。这种技术是目前高压变频领域应有最广泛、最成熟的技术。

图1:CL2700-06型高压变频调速装置系统图

该调速装置有如下特点:

1、高效率、无污染、高功率因数:CL2700系列高压变频调速系统采用的是功率单元串联的高-高方案,采用了多绕组高压移相变压器,二次侧绕组中流过的电流,在变压器一次侧叠加时,形成非常逼近正弦波的电流波形。经过实际测试,50Hz运行时,网侧电流谐波 < 2%,电机侧输出电压谐波 < 1.5%(即使在40Hz时,仍然 < 2%),成套装置的效率 > 97%,功率因数 > 96%。完全满足了IEEE 519-1992对电压、电流谐波含量的要求。

通过采用自主开发的专用PWM控制方法,比同类的其它方法可进一步降低输出电压谐波1~2%。

2、先进的故障单元旁路运行(专业核心技术):为了提高系统的可靠性,整个变频调速系统中考虑了一定的输出电压余量,并在各功率单元中增加了旁路电路。当某个功率单元出现故障时,可以自动监测故障并启动旁路电路,使得该单元不再投入运行,同时程序会自动进行运算,调整算法,使得输出的三个线电压仍然完全对称,电机的运行不受任何影响。

以6kV高压变频调速系统为例,每相有5-6个单元时,当某一相中有2个功率单元出现故障时,故障单元将自动旁路,系统仍然可以满负荷运行;即使某一相中所有6个单元故障,全部被旁路,系统输出容量仍可高达额定容量的57.7%。这种控制方法处于国际先进,国内领先水平,将大大提高系统的可靠性。

3、高性能的控制技术

CL2700系列高压变频调速系统率先实现了简易矢量控制技术,可以实现恒转矩快速动态响应,并且具有加、减速自适应功能,即可根据运行工控参数的实际情况,自动调整加、减速时间,在不超过最大允许电流的情况下,快速达到设定转速。同时,系统可以自动识别电机转速,用户可以不考虑电机目前的运行状态,电机不需要停止运行时,可直接实现电机的启动、加速、减速或停止操作。

CL2700系列高压变频调速系统还可以实现反馈能量自动限制功能。

4、高可靠性:控制电源可实现外部380V供电和高压电源辅助供电双路电源自动切换,即使两路电源都出现故障时,控制系统仍然可以工作足够长的时间,控制整个系统安全停机,发出报警,并记录故障时的所有状态参数。

采用高速光纤通信,可有效避免电磁干扰。

当单元故障数目超过设定值时,系统可自动切换到工频运行。

整流变压器有完善的温度监控功能。

独特设计的功率柜风道,主要发热元器件都靠近或处于风道中,散热效果好,保证了系统的过载能力。

抗电网电压波动能力强,当电网电压在-15%~+15%范围内波动时,系统可以正常工作;对于功率单元,在电压-25%~20%范围内变化时,都可正常工作。

4、其它特点

故障自诊断能力强,监测系统中所有主要参数及接口信号;

10.4英寸液晶触摸屏人机界面,操作简单,友好,显示内容丰富;

接口丰富,可与多种自动化设备和系统接口,满足各种现场不同需要,特殊接口可以定制;

维修简单,所有单元可以互换,备件少;

先进、及时、迅捷、完美的售后服务。

四、 变频调速为油厂节电开辟了新途径

我们在主风机电机变频调速的应用上,注意了对主风系统的匹配调整,经过近一段时间的摸索实践,岗位工人已掌握了使用要领,并记录了一些真实准确的数据。

高压变频器于2004年5月的投入使用至今,运行状况非常好,没有发生任何故障。从节电效果看,电机输入电流在10A左右、输入功率在85KW左右,和A、B、C部的经济运行数据的20A左右的输入功率相比,仅为高压不变频的50%,节电效果明显。每天可节电2040度,全月可节电61200度,可节约电费2.57万元。据此推算,全年至少可节电67万度