表面缺陷是评定机械加工工件表面质量的几何参量。目前我国尚无表面缺陷的国、部(专业)标准,仅在表面粗糙度标准中有定性而无定量的说明。本文提出了表面缺陷与表面粗糙度的合理区分及其评定方法,这对于控制表面质量、提高产品合格率和经济效益有着实用意义。

我国和1S0及各国标准都不把表面缺陷算作表面粗糙度范围,并要从测量中排除。但一般均指出,对表面缺陷如有要求,应另作规定.

鉴于我国表面缺陷标准尚未制订,在执行GBI031一83表面粗糙度国家标准时,正确理解表面缺陷的含义,合理区分与评定表面缺陷和表面粗糙度是一个很重要的间题。它不仅可以避免表面粗糙度的误测误判,而且有利于产品表面质量的提高。

一、表面缺陷与表面粗糙度

表面缺陷和形状误差、波纹度、粗糙度、表面纹理一样是评定机械加工零件表面质量的几何参量.

表面缺陷是指在加工前、加工中或加工后在零件表面形成的局部切除或遗留材料的不正常痕迹。如气孔、砂眼、凹坑、裂缝、沟槽、黑皮、碰伤、划痕(拉毛)、多角形、螺旋线、鱼鳞、黑斑、锈蚀等。它们都会产生应力集中,增加局部磨损,降低零件抗疲劳强度、抗腐蚀性能、配合的密封性、镀层的结合力、引起零件过早破坏、有损零件表面质量,影响机器和仪器的使用性能和寿命。

表面缺陷是微观不平度以外所产生的痕迹,它不同于表面粗糙度的微观不平度加工痕迹。因此GB1031一83表面粗糙度国家标准规定,对表面粗糙度的要求不适用于表面缺陷,在评定过程中不应把表面缺陷(如沟槽、气孔、划痕等)包含进去。必要时,应单独规定表面缺陷的要求。

众所周知,表面粗糙度是指加工表面上具有较小间距和微小峰谷所组成的微观几何形特性,这种微观几何形特性通常有下述几种情况:

刀削切削留下的“刀痕、

砂轮磨削形成的“磨痕”;

研磨剂的研磨“纹路”;

滚轧、拔丝、精铸等成形加工型模本身粗糙所造成的微小不平程度.

我们测量、评定表面粗糙度就是测量、评定这些痕迹的深度。

长期以来,人们常常混淆这两种不同概念,对于表面缺陷与表面粗糙度区分界限不统一。在评定表面粗糙度时,有的把各种粗大的加工痕迹视为表面缺陷一律剔除不计,有的则把表面粗糙度的评定只理解为对各种粗大痕迹的评定。特别是在具体测量时,难以断定这些痕迹是属于表面粗糙度还是属于表面缺陷,如滚动轴承圈的表面砂轮花、钢球表面的麟鲜痕、垫伤和云雾斑有时是材料本身缺陷造成,也许是前道工序留下的残余痕迹,也有可能是加工过程中由于磨粒过大造成的加工痕迹.这样由于按照各自理解去区分去评定,势必造成表面粗糙度评定结果不一致,必须引起人们的足够重视。

二、表面缺陷和表面粗糙度的区分

材料本身的缺陷,如铸件的缩孔、气眼、夹渣等,锻件、冲压件的裂纹等,钢材中的小夹渣物等属于表面缺陷,不应计入表面粗糙度中。

零件加工表面上的痕迹,是属于表面粗糙度,还是属于表面缺陷或其它表面质量参量的,需要加以区分确定。

对于“机床一工艺装备一零件工艺系统(包括机床、刀具、夹具、零件)"振动所形成的痕迹,虽然严重影响表面质量,但它不属于表面粗糙度范畴,人们称它为波纹度,俗称“擎”或“振纹”,测量与评定表面粗糙度时,应将它排除在外.

零件表面的擦伤痕迹不属于表面粗糙度,但往往要求测量擦伤痕迹深度,这时应另加说明。

内孔车削的“拖刀”痕迹,镜面磨削冷却液中杂质造成的个别痕迹等也不属于表面粗糙度。

磨削后表面上如有末磨掉的车削痕迹,不能作为磨削粗糙度,同样研磨后的表面上有末研去的磨削痕迹,也不能视为研磨粗糙度。

在正常工艺下出现的裂纹、碰伤等伤痕性缺陷应属于表面缺陷,不计入表面粗糙度中,应由相应的质量标准(如表面缺陷标准)加以控制。

在正常工艺下可能产生个别粗大加工痕迹,如前工序留下的残余加工痕迹,砂轮粗大颗粒造成的划痕,应属于表面粗糙度.这种个别粗大的痕迹的出现是在正常工艺下所不可避免的。所以应计入表面粗糙度评定结果之中。

由于表面缺陷属不正常痕迹,一般来讲它是随机出现的,没有一定的规律可循。非加工过程中所造成的较大较深的擦伤、划痕在粗糙度测量时予以排除是合理的。但当分布密度很高,又是在加工过程中形成的划痕就不能视为表面缺陷而排除,在测量时可由显微镜视场或记录图上出现的轮廓图形加以鉴别。需要指出,在仪器显微镜视场中有些锈斑往往和加工痕迹的断面轮廓混在一起,可在用仪器测量时横向移动工作台加以鉴别区分出加工痕迹与锈斑,因为加工痕迹是连续的,而锈斑往往是不连续的。

还应指出,表面缺陷不应与表面物理性能相混。表面物理性能,如金相结构、硬度、表面应力、表面界层光亮、颜色及斑纹,它是衡量表面质量的另一个参量。表面光亮、颜色和斑纹不是表面粗糙度,经退火、蓝兰等处理后表面的光亮、颜色有所变化也不能视为表面缺陷。光亮的表面发蓝后,亮度变了,轮廓深度不变化,精研后的表面又进行了湿研,亮度差了;电解加工表面需解剖(用砂轮切割)后进行测量,尽管切割时退火变色亮度降低、但不影响表面粗糙度值,所以“亮”与“不亮”不能反映粗糙度值的“大”与“小”和表面缺陷的“有”与“无”。

三、表面缺陷的评定

鉴于表面缺陷与表面粗糙度是两类不同的表面质量几何参量,在评定表面粗糙度时,应对这些微观不平度以外的加工痕迹控制在一定范围内,规定鬓允许出现的数量、最小间隔距离,当超出这一数值时应计入表面粗糙度中.

表面缺陷的形状和大小是各不相同的,由于它是单一的,可以用缺陷大小来评定。

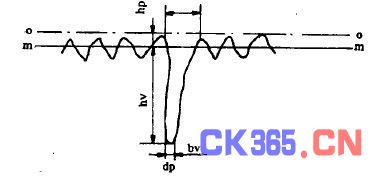

为了统一量值,以表面粗糙度的轮廓中线(算术平均中线)作为测量表面缺陷的基准线。如图所示m-m线,一般实测时,可以表面的趋势0-0线作为评定基准。

表面缺陷的评定参数有表面缺陷的最大高度hmax和最大宽度bomax,其中最大高度等于峰高hp和谷深hv之和,最大宽度等于峰宽bp或等于谷宽,bv.若表面不产生隆起,则hp = 0所以hmax=hv,一般情况bp>>bv.则bmax≈bp.