1 前言

凝汽器是汽轮发电机组的关键设备之一,用于冷却汽轮机排出的乏汽,从而达到降低出口压力,提高汽轮发电机组循环效率的目的。影响凝汽器冷却效率的关键因素是其冷却管的换热效率。凝汽器的循环冷却水采用自然水,根据水质不同,会出现污泥垢和钙镁盐等类型结垢。凝汽器的污垢热阻中,微生物的影响很大,特别是夏天,负荷高、冷却水温度高,污垢影响更大。结垢导致凝汽器冷却水管换热效率降低,从而降低汽轮机的运转效率。对于长期结垢,还会加速冷却管的腐蚀,可能造成事故。保持凝汽器冷却管清洁度,对于降低能耗,保障生产安全,提高设备使用寿命,都有着重要的意义。

2 研究背景

凝汽器清洗有多种方法,目前常用的有胶球清洗和离线人工清洗。胶球清洗是利用水流作用使胶球通过冷却管时带走管壁的污垢。但是胶球清洗存在回收率低、易堵塞冷却管、不能完全清除由化学反应而形成的析晶污垢等缺点。同时胶球清洗系统必须根据凝汽器系统的结构、运行工况及结垢特点配置胶球,对胶球(直径、硬度、材料等)要求高,通常难以正确选择,从而影响清洗效果,至今不能达到理想的清洗效果。

人工清洗采用高压水管伸入冷却管内部进行清洗,清洗有针对性,但是由于冷却管数量多、长度长、劳动强度大、工人工作环境恶劣,而且需要机组停机或降负荷运行,难以满足大规模生产的需要以及安全生产要求,而且难以长期保持清洗效果。

图1展示了凝汽器在线清洗机器人,采用水射流清洗的原理、以机械臂定位、绞盘收放清洗软管、高压水泵提供清洗射流的方式,模拟人工清洗过程。操作员通过控制系统发出指令,机械臂带动喷头夹具对准需要清洗的冷却管,高压水泵接受指令开始工作,绞盘开始放管,喷头在高压水的反冲力下前行并实现清洗。水射流式凝汽器在线清洗机器人将人工清洗与在线清洗的优点结合起来,可以时刻保持凝汽器冷却管的清洁,对于节能减排,降低能耗具有重大的意义。

3 理论依据

凝汽器清洗机器人是通过高压水射流的作用,将凝汽器冷却管内部的结垢去除,提高冷却管的热导率,降低汽轮机的排气压力和排气温度,提高循环效率。其理论依据主要分为两部分,水射流清洗和节煤效率的计算。

3.1 水射流清洗

机器人用高压水进行冲洗时,高压水既有清洗作用,同时,还提供喷头向前运动的推进力。机器人清洗与离线人工清理原理相同,都是采用水射流对冷却管内壁进行冲洗。水射流方向与管壁方向呈一定的夹角,射流的冲击切削作用使得管壁的污垢脱落,被冷却水流带走。

清洗机器人使用的高压水管的内径远远大于喷孔直径,冷却水压力远远小于清洗水压力。设清洗水压力为P,喷孔出口速度为v,可以得到下式:

v=44.7√P (1)

泵的出口压力为20MPa,经实测,流量为Q=20L/min,喷孔总面积为A=2.356mm^2,可以得到水流速度为:

v=Q/A=(20×〖10〗^6)/(2.356×1000×60)=141.5m/s (2)

由(1)式经过变换。可以得到喷头实际出口压力为:

P= v^2/1998.1=〖141.5〗^2/1998.1=10MPa (3)

通过实验验证,这个射流冲击力适合清除污垢,而不会伤害到凝汽器冷却管。

3.2 节煤效率计算

清洗冷却管,提高循环效率的主要原理是:通过清洗可以提高冷却管的清洁系数,从而可以提高凝汽器的传热系数。在凝汽器冷却水流量、热负荷不变的情况下,传热系数的提高会降低传热端差,从而降低汽轮机的排气温度和排气压力,提高汽轮机的循环效率。

冷却水温升的计算式为:

Δt=(h_c-h_wc)/(C_w m) (4)

式中:

h_c,h_wc—凝汽器中的蒸汽比焓和凝结水比焓,kJ/kg;

C_w—水的比热,kJ/kg;

m—循环倍率,冷却水流量与进入凝汽器的当量蒸汽量的比值。

在凝汽器冷却水流量、热负荷不变(m不变)的情况下,同时对于高真空下的凝汽器来说,比焓差h_c-h_wc变动范围很小。而C_w是常数,由式(4),冷却水温升不变。

凝汽器冷却部分的传热面积A为凝汽器冷却管管壁的面积,总体传热系数K与清洁系数ξ成正比。凝汽器清洁系数设计值一般为0.85~0.9,正常使用情况下凝汽器的清洁系数为0.6~0.7左右。传热端差计算公式为:

δt=Δt/(e^(KA/(C_w D_w ))-1) (5)

式中:

D_w—冷却水流量,kg/s;

由式(5)可知,通过清洗冷却管,提高凝汽器清洁系数,总体传热系数K提高,在冷却水温升不变时,端差δt下降。

排汽温度(饱和温度)可以根据式(6)进行计算:

t_s=t_w1+∆t+δt (6)

式中:

t_s-饱和温度;

t_w1-冷却水进口温度。

根据式(4)、(5)、(6)可以看出,在凝汽器冷却水入口温度、流量、热负荷不变的情况下,清洁系数ξ提高,使得端差降低,排气温度降低。

可以通过汽轮机排气温度t_s对真空度的影响来判断清洗前后真空度的变化。凝汽器压力P_k (kPa)与排气温度关系的经验公式为:

P_k=((t_s+100)/78.82)^7.46×0.1 (7)

排汽温度每下降1℃,凝汽器压力下降0.3~0.5kPa。根据经验数据,对于超临界机组,凝汽器压力每改变1kPa,汽轮机功率平均改变1%~2%,即降低煤耗1%~2%。实际数据可以根据汽轮机背压对机组功率的影响(汽轮机功率背压特性曲线)来计算。

4 应用效果

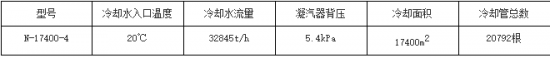

机器人在某电厂300MW汽轮机凝汽器上进行了安装使用。该机组配置两个双流程、不锈钢管表面式凝汽器,具体设计参数如下:

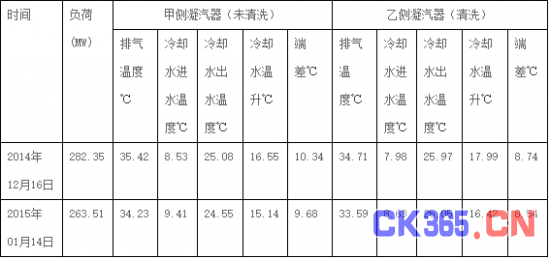

在2014年10月小修期间在乙侧凝汽器上下水室共安装2套凝汽器清洗机器人,甲侧凝汽器未安装凝汽器清洗机器人,于10月下旬投入运行。目前该机组凝汽器清洗机器人每月运行两次,上下水室两套系统同时运行,每次运行冲洗时间70小时左右。在相同工况下可以对比甲、乙两侧凝汽器的传热效果,表2是甲乙两侧凝汽器的数据对比。由于凝汽器结构的影响,下水室中心有一根直径约400mm抽真空管,直接影响到机械臂在水室内部的运动范围,实际下水室清洗覆盖率为70%,乙侧上下水室总的清洗覆盖率为85%。

由表2可以看出,清洗后由于乙侧凝汽器清洁度提高,使乙侧冷却水温升比甲侧高了1.44℃、1.28℃。。乙侧冷却水温升比甲侧约高10.8%,乙侧清洗后热负荷提高了10.8%。另外,乙侧清洗后端差始终低于甲侧。由于乙侧热负荷高,其排汽温度(真空)下降不明显。可见,根据凝汽器使用工况,安排合理的清洗周期,可以长期保持凝汽器清洁度。

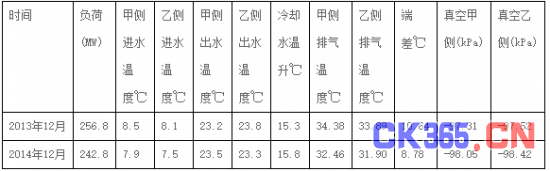

为明确清洗效果,表3将同期使用胶球进行清洗的效果与凝汽器清洗机器人的清洗效果进行了比较。数据采用了平均数,胶球清洗数据是2013年12月平均数,清洗机器人清洗数据是2014年12月的平均数。两月冷却水温度相近、温升相近、负荷也相近,具有可比性。

表3 清洗机器人清洗与胶球清洗数据比较

从表3可以发现,使用凝汽器在线清洗机器人之后,同种工况下端差下降将近1.86℃。端差(饱和温度)每下降1℃,凝汽器压力下降0.3~0.5kPa。排汽压力影响按照0.35kPa/℃,汽轮机节能效率按照排汽压力每下降1kPa,节能1.0%计算。机组煤耗为320g/kW∙h,可降低煤耗2.08g/kW∙h。全年运行5000h,节煤为:

300000×5000×2.08/1000000=3120(t) (8)

按照每吨煤600元计算,只装一侧经济效益187.2万元。如果两侧都装,节煤效果将更为可观。

5 结论

凝汽器在线清洗机器人将自动化技术与水射流清洗技术结合起来,充分利用两种技术的优点,既可以实现传统人工清洗的清洁度,又可以实现一般在线清洗的便捷性。可以在很大程度上提高汽轮机的循环效率,是一种很有效的机组冷端节能措施,具有极为可观的经济效益和社会效益。