扫描振镜激光焊接系统

扫描振镜是一种优良的矢量扫描器件,它是一种特殊的摆动电机,基本原理是通电线圈在磁场中产生力矩,但振镜不能像普通电机一样旋转,只能偏转,偏转角与电流成正比,与电流计一样,不同的是,镜片取代了表针。

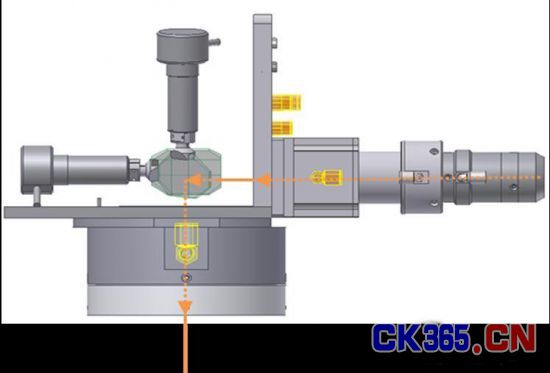

图1为扫描振镜系统的结构示意图,该系统主要由激光器、扩束镜、反射镜、电机底座、振镜电机、X和Y反射镜、F-THETA聚焦镜组等几大部分组成,其中X、Y轴反射镜反射镜和F-THETA聚焦镜为该系统最重要的组成部分。激光束以脉冲或连续方式入射到振镜上,两个反射镜可分别沿X、Y轴扫描,用计算机控制反射镜的反射角度,实现激光束的偏转运动对待加工材料进行焊接。普通聚焦镜的焦平面为一曲面,无法保证焊接的均匀性,而F-THETA镜的焦平面为一平面,该镜组具有平场聚焦的效果,能在激光束的不同入射角方向(远场与近场)上获得平整焦平面的聚焦效果,故可以使扫描系统的焦平面与待加工的工件表面相重合,能够保证焊接的均匀性。

图1 扫描振镜结构示意图

小功率激光扫描振镜系统焊接应用

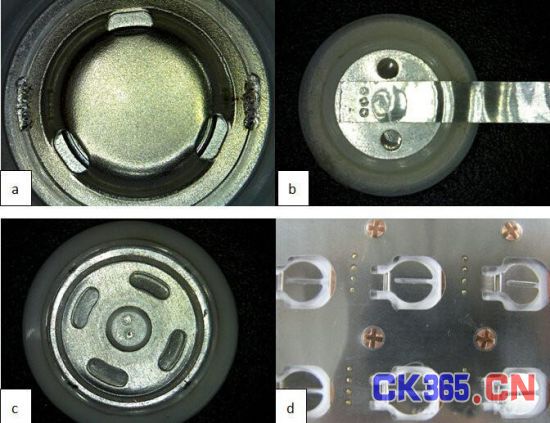

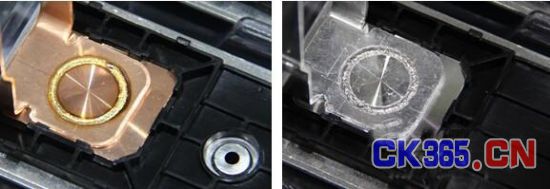

小功率激光扫描振镜焊接通常指使用1000W激光功率以下的,以Nd-YAG脉冲激光器或光纤激光器作为焊接光源,扫描振镜作为输出装置的激光振镜焊接系统;具有激光光斑移动速度快(3000mm/s),定位精度高(0.001mm),焊接范围大,无需水冷等特点,在IT、电池制造行业有大量应用,其中18650电池及其模组制造中应用最为广泛,如图2所示,包括:18650盖帽防爆阀焊接、盖帽铝圈焊接、盖帽-电芯极耳焊接,模组汇流片焊接等,几乎18650电池制造的激光焊接都会采用扫描振镜激光焊接系统。18650盖帽-电芯极耳焊接通常是在自动化流水线上完成,工件流转到振镜焊接头下时,夹具压紧工件,振镜高速完成焊接,焊接时间仅需不到1秒,大族激光精密焊接事业部针对这些应用开发了ST300高速时间分光激光焊接机,一台ST300激光器可以同时搭配到几台振镜焊接系统上,工作时可由激光器内高速振镜摆动将每个脉冲激光分配输出到各个振镜系统上,充分利用了激光功率,如接到4台振镜系统上,1秒种可以完成4个以上的电池极耳焊接。图2.d.中的18650模组汇流板是并联模组中数十到数百个电池电极的装置,通常有薄铜板和薄镍板组成,需要激光将两者焊接到一起,焊点通常分布在50*30cm或更大的范围上,使用振镜系统焊接,激光光束可以以3000mm/s的速度快速在各个焊点间跳跃,比其他激光焊接方式快数倍。

图2 a.盖帽铝圈焊接 b.极耳-盖帽焊接 c.防爆阀焊接 d.汇流板焊接

高功率激光振镜扫描焊接系统

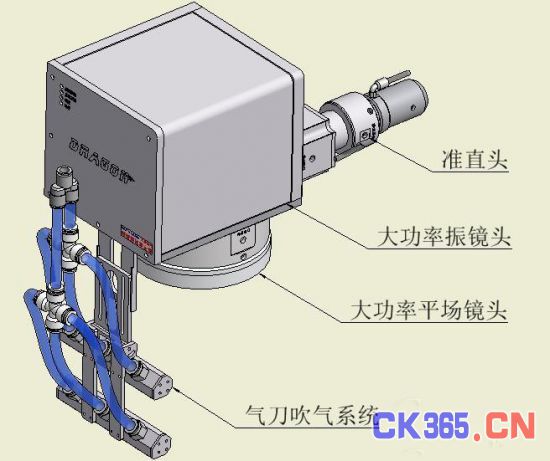

高功率激光振镜焊接通常采用1000w及以上激光功率的激光器作为焊接激光光源,常搭配4000-6000w光纤激光器,可高速穿透焊接2-3mm铝及铝合金。更高的激光功率意味着镜片需要承受更高的热量,这对镜片材料、镜片的镀膜、散热结构、制造工艺和装配工艺等都提出了极大要求。首先,由于镜片需要承受的功率很高,需要镜片本身具有很强的热稳定性,这就导致了镜片肖材选择很单一,无法利用多钟折射率的肖材组合设计,所以高功率平场镜头及准直镜的光学设计难度大大提高;其次为了承受更大能量的激光,镀膜工艺的要求极为严格,需要更为专业的镀膜设备及更加合理的膜系;第三,由于激光功率很大,必然带来系统的温度升高,系统的冷却是必须要解决的重中之重,既要确保光学部件、电器部件的工作温度保持在合适的范围内,还要保证工作过程中的绝对可靠性及冷却线路布置的合理性,水冷系统需要反复试验和设计更改最终确认最优效果。经过大量研发,2015年,大族激光精密焊接事业部推出了首台自主研发的工业用高功率激光振镜加工系统Dragon系列,图3,Dragon系列适用与6kw及以下光纤激光器加工应用,特别适用于动力电池模组的激光焊接。

图3 Dragon系列高功率激光振镜加工系统

高功率激光振镜系统在动力电池制造中应用及其特点

目前,新能源汽车的发展步入关键时期,动力电池目前产能缺乏,扫描振镜激光焊接系统焊接速度快,强度高,焊接过程能够实现准确定位,焊接过程易于实现自动化,振镜系统安装在机械手上,可实现灵活的远程焊接,具有较大的空间自由度,在焊接电池模组、电芯软连接片、电池防爆阀等工序上都有应用。

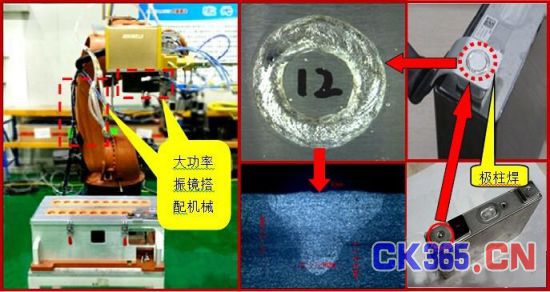

灵活的远程扫描焊接:高功率激光扫描振镜系统通常会搭配焦距较大的F-THETA聚焦镜头,焦距通常不低于350mm,扫描范围大。Dragon系列扫描振镜加工系统通常搭配焦距达460mm的F-THETA聚焦镜头,焊接范围达到220*180mm,在不移动扫描振镜系统的情况下,可在同一夹具中放置多个的电池顶盖进行电芯软连接片焊接,焊接位置可通过软件可视化编写。安装在机械手上的振镜可以灵活焊接各种尺寸的电池模组,焊接范围可达1-2m。图4,Dragon扫描振镜加工系统3秒内完成了3个电池盖板软连接焊接。

图4 高功率激光扫描振镜焊接软连接片

更快的光斑跳转速度:由于扫描振镜是由镜片高速偏转,使反射的激光光斑照射到不同位置,光斑运动速度可以达到3000mm/s,即从一个焊接位置跳到另外一个位置,速度可达一般的伺服电机平台的10倍以上,极大的提的高了焊接效率,例如:焊接一个16个47178电芯的电池模组,32个电极连接片,在激光光点位置运动上伺服平台需要至少14秒,而由安装在机械手上的Dragon扫描振镜系统焊接,设备在光点位置运动上只需要7秒,更大的模组更能体现其效率差别。

图5 电池模组连接片的焊接

高速稳定的焊接复杂轨迹:对于丝杆导轨式的伺服电机平台系统,高速下带动焊接头运动复杂轨迹,在轨迹拐弯,特别是转弯半径小时,焊接头的运动速度会降低,从而造成了焊接过程的速度不稳定,影响焊接效果。单振镜焊接圆弧或其他复杂轨迹时就不会存在这些问题,比如在高功率激光振镜系统焊接一些电芯软连接片时(如图6),激光可在200-300mm/s的速度下焊接圆形轨迹,一些模组上还会用到S形轨迹的方式进行焊接。

图6 电芯软连接焊接效果

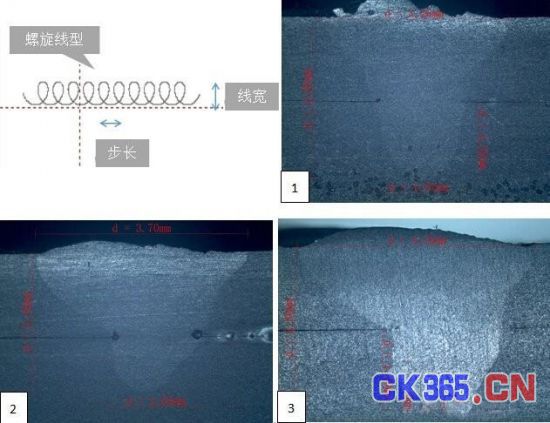

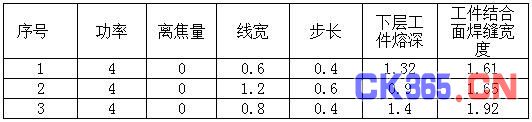

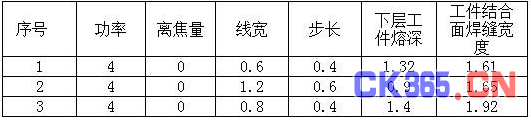

螺旋线型轨迹:作为高能束焊接,较大的焊缝深宽比是激光焊接的一大特点,但有时候我们不希望焊缝深宽比过大,例如,在进行电池模组连接片焊接时,通常需要焊缝有更大的宽度(以增加载流面积,),降低焊缝深度(以使用更薄的电池极柱,获得更大的电芯空间。)采用螺旋线形轨迹焊接,通过光斑沿焊接方向高速旋转运动,可以在不改变外光路条件的情况下,获得不同焊缝的深宽比。图7显示了在4000w激光功率下,100mm/s的焊接速度下,不同螺旋线轨迹参数下焊接获得的不同焊缝截面效果。

图7 在同一激光功率和焊接速度下,不同螺旋线参数焊接的效果

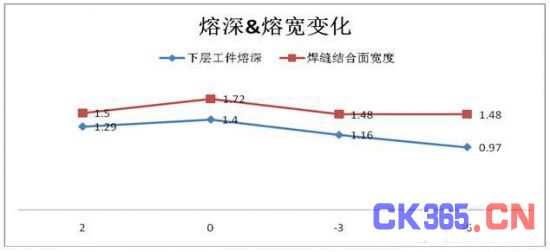

大焦距带来的稳定性:由于Dragon系列振镜搭配的F-THETA镜头焦距为460mm,较大的焦距时其有较大的焦深(3-5mm),即在一定高度范围内焊接,工件都可以获得稳定的熔深,避免了工件高度偏差带来的熔深不稳定,图8为,两层1.5mm铝板穿透焊接,工件在扫描振镜的不同焦点位置下都能获得的焊缝熔深、熔宽数据,从数据上可以看出,在+2到-3mm范围内,焊缝熔深、熔宽变化不大。另外镜头在500mm以上的工作距离上,镜头镜片不易受焊接飞溅影响,也带来了更好的焊接稳定性。

图8 不同焦点位置下焊缝熔深、熔宽变化

小结

相较于传统的激光焊接,扫描振镜激光焊接的最大优点是不受电机速度限制,在振镜头的X、Y镜片的快速摆动下,可轻易在大范围内灵活实现平面内任意曲线的高速焊接,更能体现激光高速焊接的效率优势和工艺优势。特别是高功率激光扫描振镜焊接系统,越来越多的成为客户大规模生产中设备的选择,从模组焊接逐渐向其他电芯产品焊接应用发展,相信在未来的动力电池大规模制造中会有更加广泛和普遍的应用。