在飞机制造装配中,常见的连接技术有螺栓连接,铆钉连接,铰接和焊接等,但是铆接无疑是使用最多的连接技术,原因是:飞机机身不可能用钢铁,用的是高强度铝合金,铝合金遇高温会融化,变软,变形,所以飞机机身连接时不好用焊接的,只能用铆接或者是螺栓连接。其中铆钉占的比重是最大的,一架飞机所用的铆钉更是成千上万。

随着航空制造业的发展,飞机部件连接的要求也是越来越高,对铆接的技术要求也是越来越高。无形之中,推动着铆接技术不断向前发展,出现了液压铆接技术、自动铆接技术、电磁铆接技术等。今天就研究比较热门的电磁铆接来给大家介绍一番:

电磁铆接的原理

钛合金材料

为满足大飞机高可靠性、长寿命的要求,复合材料、钛合金等新材料在飞机结构中所占比例将愈来愈大。传统铆接工艺已难以满足这些新材料的工艺要求。于是便需要寻求一种新的工艺方法——电磁铆接技术,来满足飞机制造中新型工艺的要求。

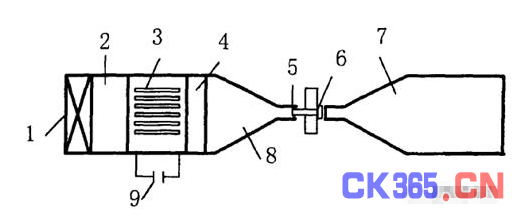

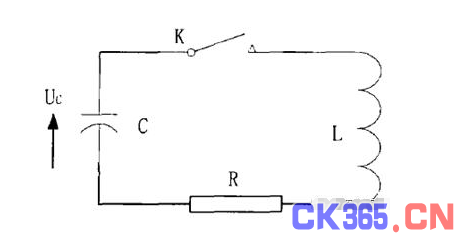

电磁铆接原理图

电磁铆接是电磁成形方法的一种,但与一般的饭金电磁成形又不完全相同,成形过程相对更为复杂。电磁铆接不是利用电磁力直接成形,而是在电磁成形设备中增加了一个初级线圈和次级线圈和电磁放大器调制器。放电时初级线圈和次级线圈之间产生强的涡流磁场,并产生强的冲击力。

强的涡流磁场

铆接时冲击力的加载速率极高,并以应力波的形式传播,因而也叫应力波铆接。应力波在放大器中传播并经过反射和折射,使铆钉在极短的时间内微秒级完成塑性成形。

电磁铆接的成长

电磁铆接现在可谓是已经广泛应用于航空制造业。主要是电磁铆接技术在铆接难成形材料及复合材料结构方面有传统铆接方法无法取代的优势,己在A340、A380及波音系列飞机上得到应用。但提起其发展历程也是步履维艰,其达到今天的普及也是前辈们一步一个脚印地踩出来的。

1958年世界上出现第一台电磁成形设备,后来电磁成形工艺在美国、前苏联、日本、西欧等发达国家和地区的航空、宇航和汽车等工业部门得到了广泛的应用。到1980年美国己有多台电磁成形设备,前苏联也有多台。美国、俄罗斯的电磁成形设备均已经系列化。经过多年的发展,电磁成形无论是在理论研究方面,还是在应用方面都取得了重大发展。

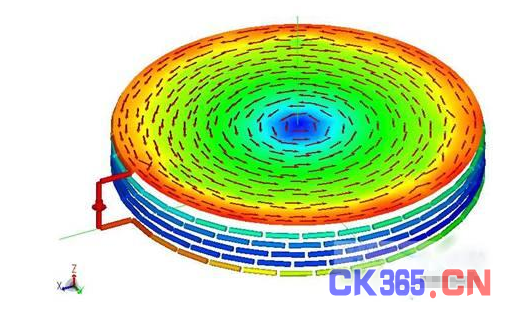

电磁铆接设备放电线圈回路等效电路

美国的格鲁门宇航公司是世界上最早研究电磁铆接技术的公司,它们为研了F-14在70年代专门研制了电磁铆接设备,成功解决了钦合金等干涉配合紧固铆接大夹层钦合金结构所遇到的难题,取得了明显的技术经济效益。

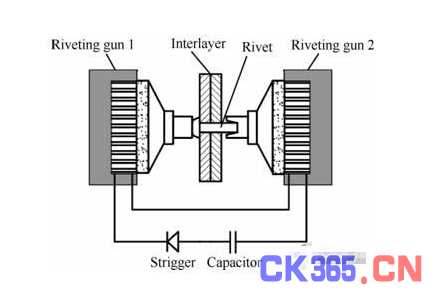

均匀干涉配合铆接法

70年代中期到80年代中期,格鲁门宇航公司将电磁铆接成形技术的应用范围不断扩大,申请了很多项专利,诸如应力波制孔、应力波安装干涉配合紧固件、应力波焊接等。接着又对电磁铆接的质量进行了系统的研究。结果表明,电磁铆接提高接头疲劳寿命,在有预制裂纹的试件孔中,采用这种方法进行干涉配合铆接能延缓疲劳裂纹的增长,对于按照损伤容限准则设计的结构有明显的节约重量的潜力。但该公司没有将电磁铆接设备进一步发展。

此外,波音公司在70年代也发明了电磁铆接设备,使用双枪进行液密干涉配合铆接,已纳入工艺说明书之中。到了80年代,波音公司曾将电磁铆枪装到自动钻铆机上使用。大约在1994年,波音公司开始在新型737飞机机身上使用电磁铆接技术。

大致总结下美国的电磁铆接技术的发展(大致分为三个阶段):

第一阶段:70年代研制成功了固定式的电磁铆接设备;80年代初期到中期,研制了小型手提式电磁铆接设备。即高电压电磁铆接设备的研制,工作电压一般5000-8000V。

第二阶段:80年代末期到90年代初期,采用了低电压的电磁铆接技术,工作电压一般低于600V,个别也有1200V,,即低电压电磁铆接阶段。

第三阶段:也就是现在,美国电磁铆接技术的研究己进入了第三阶段的研究,即自动化电磁铆接阶段,已开始进行了计算机控制和低电压的电磁铆接设备的工程化研究。

电磁铆接方法的特点及应用

电磁铆接成形时,材料的变形方式不同于准静态加载,因而对一些特殊的材料的成形有着其它方法无法代替的优越性。与普通铆接方法相比,电磁铆接由于加载速率高,铆钉成形快,钉杆膨胀均匀,因而采用这一方法进行干涉配合铆接产生的干涉量均匀,接头疲劳寿命长。另外,电磁铆接对一些冷塑性较差,普通铆接方法难以铆接的材料仍能成功地实施。其应用主要在以下几点;

干涉配合铆接

干涉配合能提高结构疲劳寿命,已成为结构延寿的主要工艺方法。普通铆接时钉杆膨胀不均匀,特别是对厚夹层结构,很难保证沿整个钉杆均有干涉,因而难以达到最佳疲劳寿命增益。电磁铆接由于成形时间短,钉杆膨胀和镦头的成形几乎同步完成,因而在钉杆和钉孔间形成的干涉量比较均匀,当钉孔间隙较大或夹层厚度较大时仍能实现干涉配合,接头疲劳寿命长。

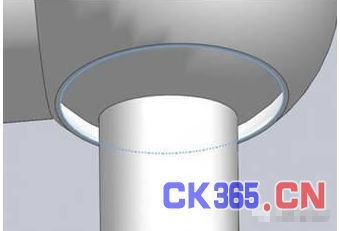

复合材料结构铆接

复合材料具有许多优异性能,因而在民机制造中得到广泛应用。和金属结构相比,连接是复合材料结构的薄弱环节,结构破坏的60%~ 80%发生在连接处。为防止冲击损伤,复合材料结构制造中一般限制锤铆方法。由于普通铆接的钉杆膨胀不均匀,为防止挤压破坏,复合材料结构连接限制干涉配合。电磁铆接是一种冲击距离为零的冲击加载,对结构产生的冲击损伤远小于普通锤铆方法。另外,电磁铆接的钉杆膨胀均匀,用于复合材料结构铆接可以防止挤压破坏。因此,电磁铆接技术可以用于复合材料结构连接。

干涉配合紧固件安装

目前干涉配合紧固件一般采用液压压入或锤击打入的方法。这种方法存在如下的一些缺点:①紧固件容易屈服并且膨胀,安装比较困难;②对于具有较大干涉量的金属紧固件,采用打入的方法容易造成孔壁损伤,而液压安装往往要求结构比较开敞。而电磁铆接技术则不存在以上问题,而且电磁铆接安装时产生的“凸瘤”较小,有利于接头疲劳强度的提高。