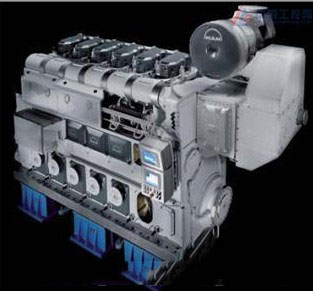

作为汽车的“心脏”,发动机性能的好坏直接影响着汽车的质量和性能。如果可以对发动机的核心零部件进行全程跟踪,无论是在零部件生产阶段,组装成发动机后或是完成销售后,无论是对于制造商,还是消费者,其效益都是不可估量的。而在某汽车生产厂商位于柳州的新发动机工厂内,发动机核心零部件的全程跟踪已经成为现实,在这其中,直接零件标记(DPM,Direct Part Marking)工艺以及Microscan的二维影像扫描器及检验器起了至关重要的作用。整个项目由上海通友自动化科技有限公司负责集成,公司总经理张国夫先生就整个项目情况进行了详细的介绍。

先进的发动机生产基地

位于柳州的某汽车生产厂商新发动机工厂堪称国际先进、国内一流的发动机生产基地,项目投资总额超过20亿元人民币,占地面积13.2万m2,是该汽车生产厂商三方合资之后最大的投资项目。2007年完成一期工程并正式启用后,工厂达到年产30万台发动机的生产能力。

发动机生产基地的先进性主要体现在两个方面:一是发动机核心零部件在整个加工组装过程中通过直接零件标记(DPM)工艺实现了全程质量跟踪;二是采用柔性制造工艺和设备。先期生产1.1~1.2升发动机,主要为该汽车厂商的微型面包车以及微型轿车提供配套服务,未来可根据整车发展需要,能够在较小影响生产的情况下转换到新设计发动机的生产。

确保100%可读性

直接零件标记(DPM,Direct Part Marking) 是指直接在产品的标件上打出标记,而不使用像不干胶标签这样的基材,这样可以更准确地追踪每个发动机的零部件(包括内部和外部),并可以在发动机寿命周期内的任一时间查询某一零件的历史。除了工人可读信息,其焦点就是二维数据矩阵码(如DATAMATRIX),主要通过针打、激光或者蚀刻等方式将其刻在部件上。比起一维条码可以包含12到15个字符,每个高密度数据矩阵码可包含多达2000个字符。并且几乎可以印在任何材料上,不受版权限制并具有纠错能力。

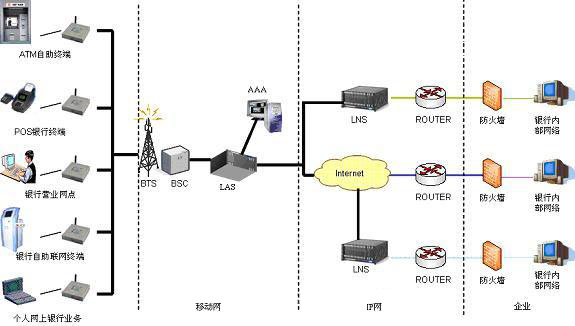

如何让直接零件标记(DPM)发挥最大作用取决于三个方面:首先,需要在金属上用激光或气动浮针打出可靠清晰的二维点阵码DATAMATRIX;其次,要能够准确识读出金属上的二维点阵码;最后,还能将读到的数据直接输送到上一层管理系统。新发动机工厂内拥有缸体、缸盖、曲轴和总装等全自动生产线,共使用了80多台Microscan Quadrus® MINI以及5台Quadrus® Verifier条码检验器确保二维条码的100%可读性。

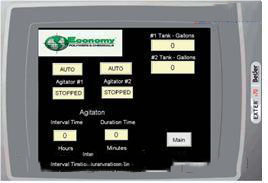

以缸体生产线为例,首先激光打标机在缸体表面标记出数字字母编码和Datamatrix编码(统称为可视码)这两种编码,这样每一个零件就能够通过特殊的编码加以辨认,激光打标机作用于工件表面所产生标记的突出特点是其牢固永久性。完成打标后,Quadrus® Verifier条码检验器对条码的质量如深浅,对比度等参数进行分析、测量及报告。随后评定出打刻的质量级别,分别为A、B、C、D、E、F或1、2、3、4、5、6,只有A、B、C级的质量才能流到下一步工序,在某些对质量要求严格的公司甚至只有A、B级才可以放行。每条生产线上Quadrus® Verifier条码检验器的使用确保了在金属部件上打出可靠清晰的二维点阵码。

一旦完成了打标,零件在生产线上将经过一系列的检查和控制。在每一个工位,编码都需要进行验证和读取,这是通过Quadrus MINI二维影像扫描器实现的。首先,系统要对编码进行读取,确保其清晰易读。其次,系统会对编码进行验证,确保它们的位置是正确的。随后,系统将编码信息传输到上层控制系统,确认无误后,上层控制系统通知加工中心对零部件进行相应的加工,加工完毕后,系统将加工信息和编码信息打包上传到MES。Quadrus MINI 是目前世界上最小的高分解率成像器,也是第一款提供自动对焦功能的成像器。整条缸体生产线在不同的工位共使用了15台Microscan Quadrus® MINI。

由此可见,在全自动的缸体生产线上,条码技术,计算机网络技术以及信息系统与数控加工工艺有机地连接在一起,组成了一个实时的生产数据采集系统,可以对加工数据的定量采集与分析,真实地记录发动机零部件生产全过程的自然情况,实现了人工根本无法完成的任务。

实现全程质量跟踪

通过直接零件标记(DPM)工艺实现了全程质量跟踪后,就可以在发动机寿命周期内的任一时间查询某一零件的历史,数据信息,由此也为制造商在修理或更换发动机零件时提供了巨大的便利。同时如果发动机有问题需要被调查或召回,制造商就可以查到该发动机的最新信息资料。

通过将人工录入系统替换为二维码系统,实际上消除了录入数据的错漏,使得生产过程更加高效,节省了时间和成本;同时还改进了识别类似零件或假货的能力。现在,该汽车生产厂商新发动机工厂生产的每一个零件都实现了全程的质量跟踪,并且通过了检测。整个生产过程都经过了严格的控制、检测和记录,通过使用最高端的技术确保了该汽车生产厂商在竞争中能一直处于优势地位,并利用这种优势帮助客户获益。