作为车间信息化系统建设过程中最基础的应用,DNC系统成为了车间数控编程人员、工艺人员及数控机床操作工不可或缺的工具。DNC系统帮助车间基础技术人员解决了最根本的程序传输和管理问题,缩短了生产准备时间、提高了编程准确率及效率,为打造全面的数字化生产铺好了基石。 一、概述 西安西电开关电气有限公司(简称西开电气)是中国西电集团控股的核心企业,前身西安高压开关厂始建于1955 年,是我国第一个五年计划期间国家156项重点工程之一。经过“七五”、“八五”和“九五”三期改造完成后,又陆续进行了一系列的改造。先后引进、消化和吸收了日本三菱电机公司六氟化硫开关产品技术和瑞士ABB公司的500kV GIS产品技术。西开电气现已拥有GIS产品高强铝型材壳体焊接和冷翻边技术、绝缘件环氧浇注技术、灭弧室制造技术、高强度铝合金铸造技术、大型铝铜件镀银技术、产品装配技术、中间试验及高电压试验等核心工艺制造技术。近年来,自主研发成功的新产品项目有40余项,科研项目有140余项。

西开电气机加车间成立于20世纪80年代,专门从事高压产品零部件机械加工的车间。车间从20世纪90年代起引入了先进的数控设备,用于生产高精度、高复杂度的零件和产品。从发展之初到如今,车间数控设备占有率已达80%。近两年,随着企业对机械加工要求的不断增加,还相继引入了柔性制造单元等高精尖生产设备。

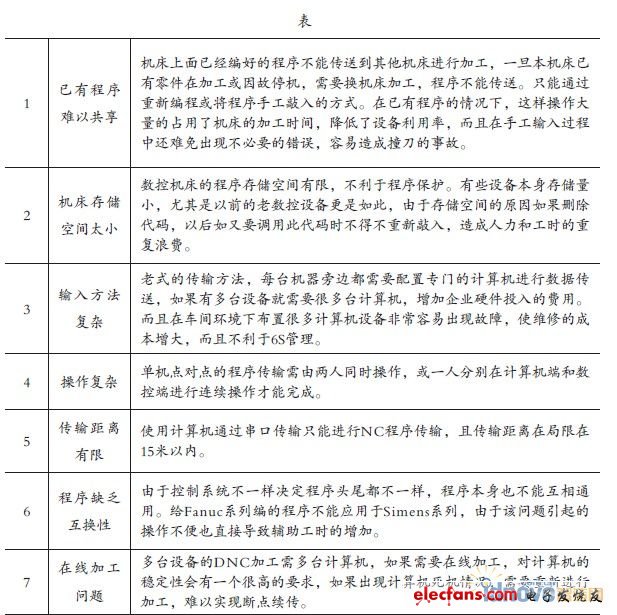

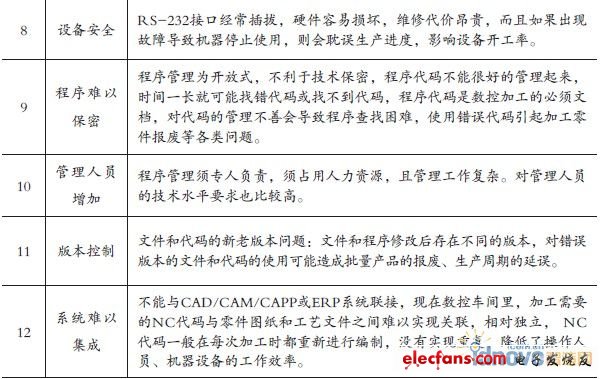

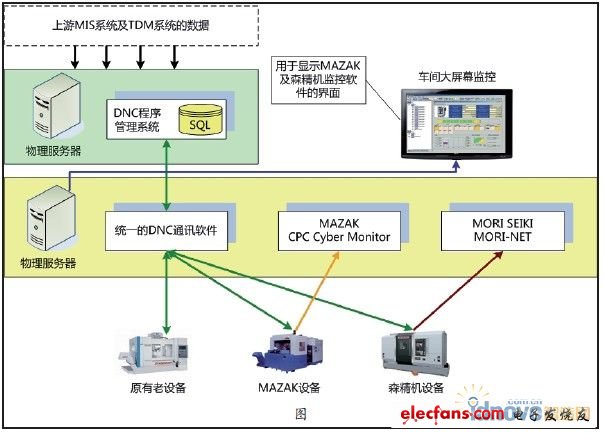

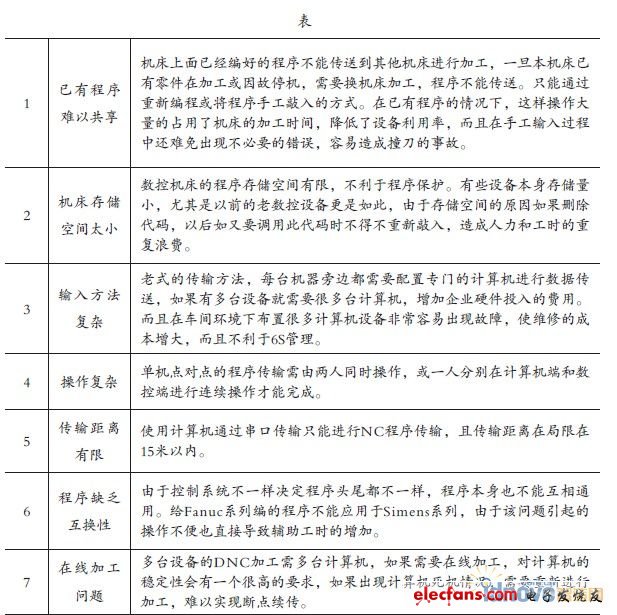

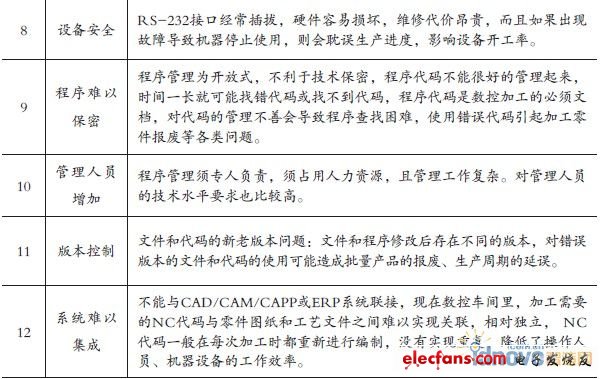

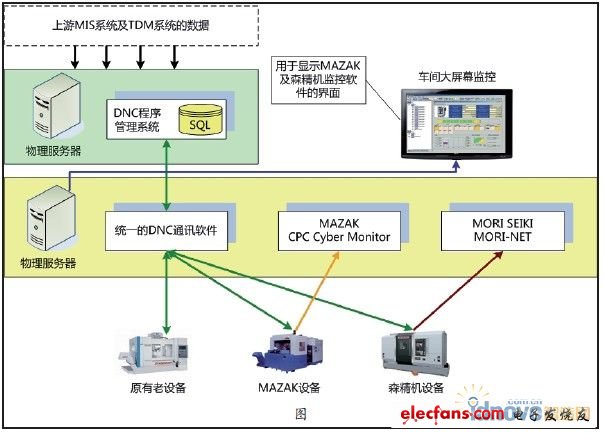

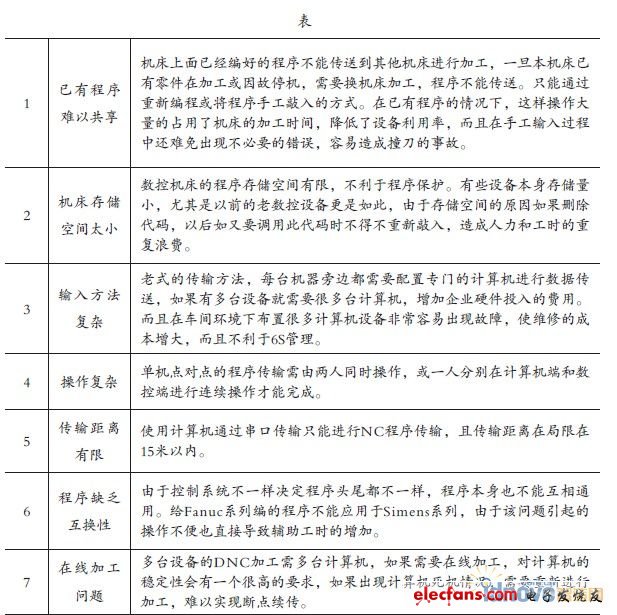

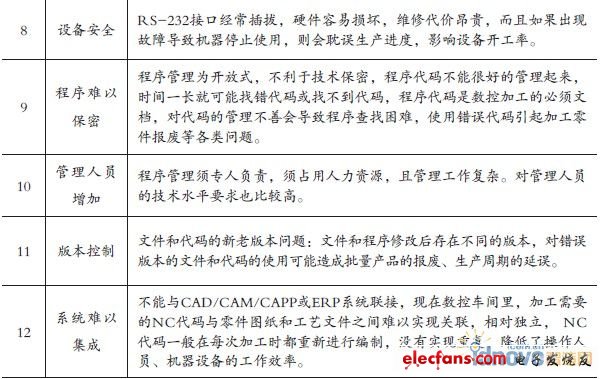

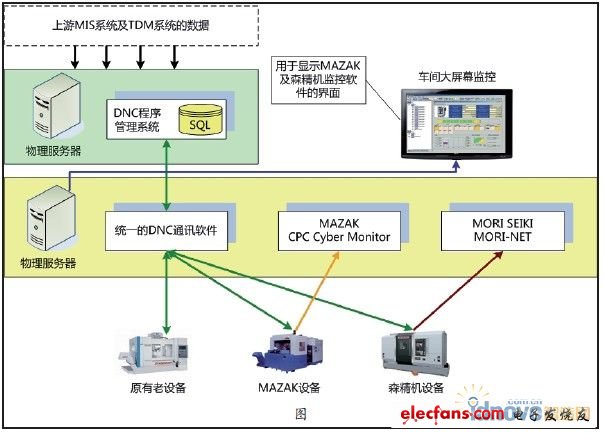

设备的逐渐增多必然带来了管理和应用的相关问题。通过对问题的归纳和总结,企业现在面临如表所示的问题,这些问题很多也可以说是离散机械加工行业存在的常见问题。 如何解决这些问题,西高开机加车间通过多年对信息化建设的理解以及对国内外先进生产企业的学习,开创了一条符合西开机加车间自身发展状况的车间信息化之路。车间于2005年实施了第一套DNC系统,将车间原有的较老的数控设备进行了联网,采用的是在机床端应用单串口服务器的方法实现了网络化、分布式的机床通讯功能,由于实施的时间较早,在程序管理的方面应用的是WINDOWS文件夹的管理方式,操作上基本实现了自动传输的功能。2008~2009年,车间又相继引进了几台小巨人MAZAK的设备,作为数字化工厂的倡导者,MAZAK的设备与其他机床厂家设备最大的不同就是其不仅在机床硬件方面有着自己独到的技术,在配套软件方面也有着很强的技术先进性。在机床安装实施期间,车间也相应部署了CPC Cyber Monitor软件系统,用以实现了机床状态 的监控。随后引进森精机的柔性制造单元也配套了相应的传输和监测软件。 如此庞杂的多种系统并行应用为车间的技术人员带来了诸多的麻烦和不便,首先MAZAK设备的传输成了问题,USB以及以太网共享的方式都尝试过,但是病毒的问题让应用企业放弃了这种不安全的传输方式。其次,森精机的传输问题虽然可以通过自带的传输软件来进行,但是程序管理又存在这不统一性。 通过对当前状态的分析,企业决定采用新的方式——DNC系统对整个网络进行重新规划。当时,恰逢车间新厂房的搬迁,因此新DNC系统的应用也融入了新厂房的规划与建设的工作中。 二、整体方案 首先,新的DNC系统应该保证在程序传输和程序管理上保持绝对一致,能在一个软件内实现以前的老设备、新的MAZAK设备以及新的森精机设备的通讯功能,并且还能保证所传输NC程序的管理方式也完全一样,全部采用专业的NC程序管理软件进行管理,具备流程审签、版本管理、属性管理等 多方面的功能。 新DNC软件的应用功能及结构大致如图所示。 通过图可以看到,新的DNC系统采用了统一的DNC通讯和管理软件,将三大类机床进行了统一的连接,解决了以前存在的程序传输不统一的问题,另外也解决了程序存放不统一的问题,充分实现了程序的规范化、科学化管理,实现了程序任务的统一派发,集中归档。同时也实现了MAZAK软件和森精机软件的充分利用,以及对机床状态的实时监控及

数据采集。 车间在应用新的系统后,原有的工作流也发生了一定的变化,由经验驱动的方式转变为数据驱动的模式。 以前,如果进行生产计划的下发、安排以及协调相应的生产准备资料,均是由经验丰富的人员进行预估式下发,即使依据一些数据也是相对的评估数据,而非实际数据。举例来说,之前需要将MIS系统的生产执行计划进行生产安排,需要及时了解车间的在制品状况,而这个状况往往是计划不如变化来得快,所以导致新安排下去的生产任务和实际车间加工状况有一定的冲突,需要反复修正生产计划和相应的准备数据,因此大大延长了生产前的准备时间。 还有,在加工一些已基本定型但却略有细微修改的零部件时,加工程序的变更变得尤为重要。原先的模式是由操作工直接对机床上现有的加工程序进行修改,修改完直接加工。这样的模式存在着诸多不稳定因素,首当其冲的就是操作工在机床上存储的程序可能并不是当初已经基本定型的程序,结果操作工按照自己的意愿修改的程序并加工出来的零部件,往往在交检的时候尺寸公差出现问题,轻则返修,重则导致工件报废。再比如,车间在2009年的时候有一批紧急生产任务需要加工,当时接到任务单后,车间工艺及相关技术人员对产品零部件进行分析后发现,和半年前加工过的一批零部件基本相同,只存在略微尺寸的修改。然后,由于当时存放加工程序的MAZAK机床因故清空了存储器,结果当时的加工程序全部丢失(由于不属于定型产品,因此也没有做完全备份,后来只在计算机中找到了部分程序)。工艺人员和操作工携手编制程序,花了几乎一天的时间来编制NC程序并进行加工校核,最终工人加班加点才做到了基本按时交付,这次事件也让我们认识到,统一平台的分布式DNC系统在车间应用的重要性和必要性。 实现统一的DNC系统后,这些问题 都将得到很好的解决,首先实现了NC程 序库的唯一,这样在程序的调用和保存上得到了共通性管理,NC程序的管理也将采用结构树——以版次的方式进行细化管理,再通过相应的规章制度限制操作工不得直接利用机床内程序(可直接清空机床内现有程序),最终实现了NC程序数据源的唯一性和可靠性,NC程序也将和图纸、工艺文件一样,作为企业的知识资源进行妥善保存。另外,通过MAZAK和森精机系统的在线监测和采集功能的实现,以及后期全车间采集系统的创建,底层加工信息的实时度将得到极大提升,也将实现“拿数据来说话” 的模式,而非以前的完全由人的经验来判断。机加车间也将打造一个以分布式DNC系统为基础的车间信息化平台。 三、结束语 统一的DNC系统的建设是我车间当前面临的急需解决的问题,该系统建设完毕后,将完全解决车间原有的程序传输及管理上的诸多问题,改善车间对于程序管理的细节把握力,也改善了相关的规范流程。同时DNC硬件网络的建设,也将为我车间后继实现全面的数字化车间提供了良好的基础平台。 通过新DNC系统的搭建及规划,我们车间的信息化规划人员也充分了解到基层信息化的建设需要从点做起,以点逐渐搭建面,最终通过面搭建立体的企业信息化模型。