网红,顾名思义,网络红人也。在汽车界,“网红”同样多。微信君觉得,不论是车还是人或是工厂,一切为推动中国(湖南)汽车产业发展作出突出贡献的品牌、企业、单位、个人、营销事件或案例,都可以称之为“车界网红”。

正值红网15周年生日之际,红车网(红网汽车频道)推出“解码车界网红”系列报道,旨在树立汽车行业“网红”典型,为中国汽车事业加油鼓劲。

它拥绝世的样貌、显赫的家世背景,同时它的才艺也是让人眼球一亮,堪称汽车工厂里的“网红”,而它就是我们今天的主角——华晨宝马沈阳铁西工厂。

网红ID:华晨宝马沈阳铁西工厂(下文简称“铁西工厂”)

网红事件:宝马全球最先进的工厂,代表了当今汽车工业制造先进水平。

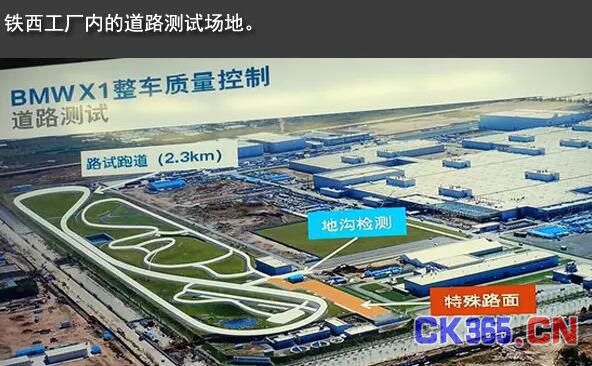

外貌特征:铁西工厂位于辽宁省沈阳市经济技术开发区,占地面积2.07平方公里。铁西工厂被誉为”东方莱比锡工厂”,拥有汽车制造的完整四大工艺,包括冲压、车身、涂装和总装四大车间,同时配有大型的物流中心和动态测试场地等附属设施,是一座名副其实的整车制造工厂,兼具车辆测试功能。

出身年月:2010年6月开工建设,到2011年10月开始进行试生产,华晨宝马仅用时16个月,项目进度创造了宝马工厂建设的奇迹。

家庭背景:宝马集团在全球的第25家工厂,总投资额15亿欧元。

主要才艺:年产能30万台,来两年,产能将进一步增至40万台,主要生产BMW X1、创新BMW 2系旅行车以及BMW 3系。未来的宝马工厂,4家只生产前驱车,5家只生产后驱车,只有铁西工厂能够同时生产两种平台的车型。

拥有宝马集团在欧洲以外的第一个研发中心,目前有超过500名研发工程师在铁西的研发中心,主要负责新能源汽车的研发和技术。

相比于其它工厂,铁西工厂给人最深的印象一是环境优美,比如穿越办公区的汽车传送带,从涂装车间运往总装车间,原本是莱比锡工厂的设计灵魂,如今也融入了铁西工厂的设计语言。而开放式办公区,更是营造了轻松舒适的氛围,偶尔擦身而过的雕塑由鲁迅美术学院的艺术大师们设计,“低调”的融入到了静谧的工作中。

还有就是铁西工厂的质量把控非常严格,几近苛刻。车辆在出厂前还有一套重要的检测工序,那就是严格的道路测试,目前在宝马全球工厂中,只有美国斯帕坦堡工厂和德国慕尼黑工厂拥有类似的动态测试场地。

用华晨宝马内部员工的一句话说:“铁西工厂就是东方的莱比锡宝马工厂。”

下面就随龙少的镜头一起解码这个“车界网红”。

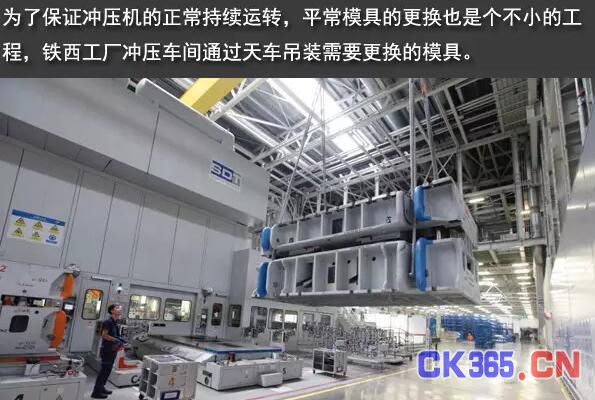

冲压车间——钢板的精美塑形

亮点:采用莱比锡工厂相同的万吨级6序侍服驱动高速冲压机

冲压车间是铁西工厂生产过程的起点,工厂里需要的车身部件基本都产自这里。车间装备了世界领先的万吨级6序侍服驱动高速冲压机,冲压速度最高可达每分钟17次,是传统液压机的3倍,生产效率提升超过70%,节能50%。6序伺服冲压机的控制电脑多达22台,可对冲压的力度和精度进行非常精准的控制,电脑精确控制的冲压机精度达到了0.1毫米,这也是BMW完美车身弧线的有力保证。

铁西工厂冲压线采用全封闭模式,噪音低,灰尘少,相比传统液压机噪音级别降低12分贝,噪音级别已在人耳可以接受范围内,使用正常语调即可进行交流。

严格的质量控制体系,每个冲压件都随流水线接受电脑扫描检查平整度,然后由质检人员检查孔数、变形和毛刺等,再经专门的质检员做检验,确保精益求精。而且每50个冲压件还要抽取1个进行更细致的全面检测。

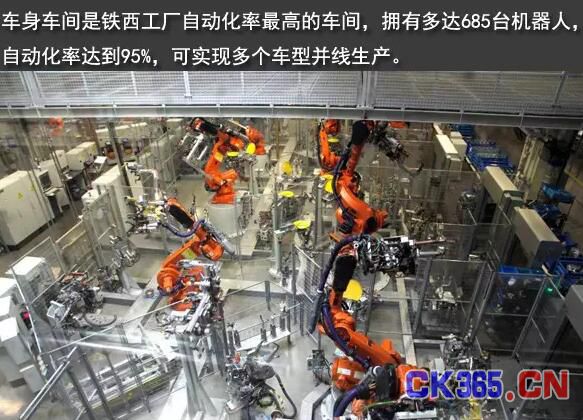

车身车间——高精度车身的诞生地

车身车间是铁西工厂自动化率最高的车间,拥有多达685台机器人,自动化率达到95%。可实现多个车型并线生产,对工业电脑编程和机器人的要求非常高,同时可以提升生产效率,节省设备占用空间。

国际领先的工业电脑及控制程序,可以确保机器人能够完成更加复杂的焊接操作和焊枪更换动作,并能实现非常高的精度。

为了确保这里所生产的每一台BMW汽车的质量,车身车间采用了全球领先的线上和线下质量检测设备。在线检测主要采用数码摄像的方式进行,离线检测包括超声波检测/三座标检测/防渗透检测/破坏性检测。

其中最精密的测量来自三坐标测量室,这里需要对白车身上的千余个坐标点逐一扫描。三坐标测量室采用导向性更好的红宝石检测探头,结合顶尖的蔡司光学仪器,并保持恒温、恒湿来最大程度避免热胀冷缩造成的测量误差。

更为苛刻的是,每两个月需要进行一次破坏性检测,刨开白车身成品的所有焊点,重新检验焊接质量和坚固程度。

车间内划分为若干个生产部分,每一部分都有一套相对独立的生产线和生产工艺,同时配有应急处理系统,如果一个部分生产出现问题,整条生产线可以继续运转而不用全线停机。这都对人员的维护能力、设备的运行能力、生产程序编写和预保全等都提出了极高的要求。

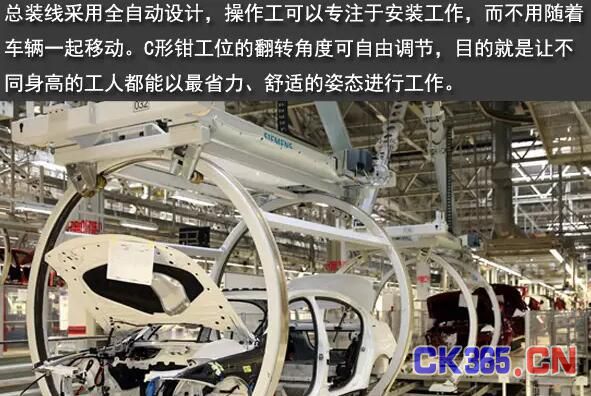

总装车间

亮点:全球最人性化、工作环境最舒适的总装车间

总装车间操作工位大多采用了高度符合人体工程学的先进设备,员工能够以舒适的姿势进行装配工作,从而实现更高的生产效率和产品质量。总装车间占地面积大约6万平方米,总装线长度超过3.5公里。

总装线采用全自动设计,操作工可以专注于安装工作,而不用随着车辆一起移动。C形钳工位的翻转角度可自由调节,目的就是让不同身高的工人都能以最省力、舒适的姿态进行工作。

在可持续发展方面,总装车间也有许多亮点。比如转毂测试工位的能量回收系统,可将回收的动能转化为电能进行再利用。车辆清洗和淋雨测试工位的水循环利用率高达90%。

铁西工厂质量实验室

华晨宝马质量管理和控制部门下辖四大核心实验室,包括:气象实验室、振动实验室、声学实验室和上文中提到的转毂实验室。

气象实验室用于模拟各种温度,观察在不同温度、湿度下整车各零部件之间的间隙、发现噪音和分析测试车辆。气象实验室的湿度模拟范围是10-95%,对整车测试的模拟温度可从-30℃一直到+70℃。如果单独测试零部件,模拟温度范围则会扩大到-40℃至+90℃。气象实验室始终在收集和研究变化的气候因素可能对量产车辆造成的影响,保证气候各异地区的用户都能安心使用车辆。

振动实验室在半消音状态下使用四通道振动实验台,模拟车辆在不同路面行驶的振动情况,发现内外饰是否有异响问题。振动实验室的系统内路谱有几十种路面情况,车辆不但需要全做一遍,每种路面情况还会结合温度,每间隔10℃做一次实验,切实保证所有批次的车辆都有令用户信赖的适应能力。实验室也可以把采集来的实际路况输入到系统中进行分析试验,单独考量。

声学实验室主要使用便携式设备来收集在外界各种行驶过程中的声音信息,结合多通道噪音回放系统进行分析测试,不断探究是否有新的噪音产生及其解决方法,在车辆投入量产之前就把噪音问题解决掉,避免噪音对用户的影响,保证乘坐的舒适度和车辆的可靠性。使用的德国HEAD与美国PAK便携式噪声测试仪在各自的领域中也都是国际领先设备,确保测试数据的精确与多样性。

由于涂装车间对环境要求极高,进入车间需要穿戴特殊的专业设备,因此这次活动并没有安排进入涂装车间进行参观。

小结:按照世界级工厂标准打造的铁西工厂拥有堪比德国莱比锡工厂的先进生产技术与机械设备,自动化率很高,同时也体现了宝马“环保节能、灵活生产、质量第一”的造车理念。

完美的生产工艺以及严苛的质检程序,充分保证了每一台产自铁西工厂的新车都拥有与全球任何一座BMW工厂所生产车型相同的超高品质,并且随着国产化率的逐渐提升,以及本土化策略的进一步执行,未来铁西工厂将会为消费者提供更为丰富的产品。