自动化系统控制与监控功能的设计要求

在某产品自动化生产系统中,由主热工系统和现场控制系统单元共同组成流水线生产。其热工系统要求提供119±2°C度恒温介质,所以主工艺配置为2台1.5KW,13台0.75KW热工循环泵组。为此设置变频控制柜1台,工频控制柜1台。变频控制柜内变频器按2.2KW考虑,变频器采用1拖2方案用于机组控制,能经济地实现泵组启/停、自动恒压控制、节约能源等目的。

现场控制系统包括19台0.8-2KW的工作电机的变频启动,工频切换,手动/自动、近控/远控的操作模式,自动方式下连锁控制、互锁保护、顺序启停、故障报警;

系统压力参数采用PID闭环变频调节,实现恒压节能控制。

一、 自动化系统监控功能的实现

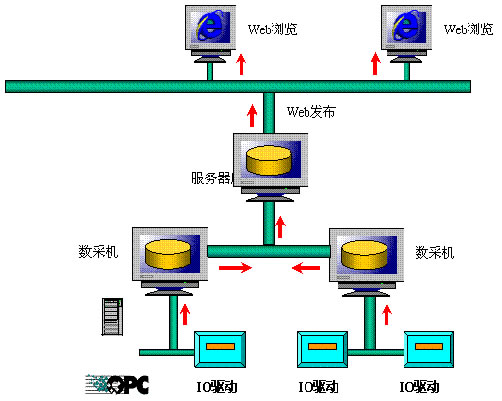

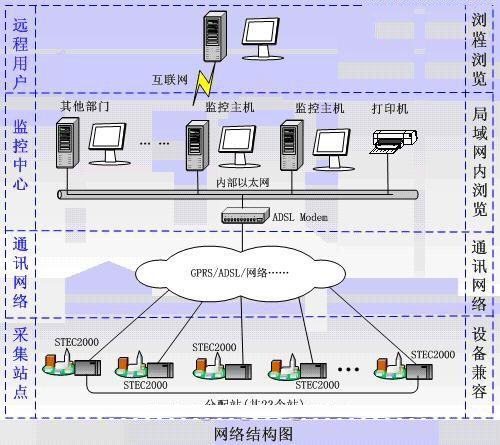

依据自动化系统检测点多的实况,本着安全可靠、经济实用与技术的先的原则设置以西门子S7 -300、PROFIBUS-DP为组态建构中型控制网络完成电气设备和现场测控单元的数据采集,通过PLC自身的通讯口与监控计算机通讯,实现集中监视、操作、控制。

在系统配置中,可见监控系统包含管理层、控制层和设备层,它们之间通过网络通讯完成现场数据采集、处理、控制指令的执行。其中设备层包括检测单元(RTD、磁翻板液位计、承重单元等)和电控设备(变频器、电动阀门、启动装置等),用于完成工艺流程参数及设备运行状态检测和控制指令的执行;控制层由西门子S7 -300、PROFIBUS-DP、HMI构成,负责各种控制策略的实施;监控管理层由计算机、摄相头、打印机等监控设备和软件构成,完成数据采集、处理、存储及人机界面功能。

监控软件为CITECT SCADA ,系一个工业自动化软件解决方案,它为用户提供可视化过程、数据获取和监视控制功能。

二、 监控系统功能

1、 电机控制

通过界面选择,可以采用HMI人机对话和计算机操作站进行近/远程控制方式。PLC和变频器作为系统控制核心,根据压力偏差变化情况,控制泵的转速,实现闭环自动调节恒压、恒温。其中控制变量的PID算法可消除控制参量的静态误差、突变、滞后现象,缩短系统稳定时间。

2、 动态画面演示设备及工艺流程

计算机显示的画面有工艺流程画面、设备运行画面、趋势图、报警画面、报表画面。电压、电流、水位、压力、流量、电机转速、变频器频率等过程变量的数值均可实时显示在画面上。通过调用这些画面可以全面了解设备运行状况,并且方便操作。

3、 查阅过程数据的实时或历史趋势图

可随时观看、任意调用所关心历史数据的趋势图,比较分析其中数据波动快捷找出关键因素。

4、 故障诊断与报警处理

在操作界面都列出了其启动条件,如上电情况、通讯状态、故障状态、近/远程控制等状态,可记录报警时间、确认报警信息及资源管理。

5、 报表功能

可对任何关心的数据、图形、趋势曲线、历史记录等进行打印或屏幕拷贝。

6、 功能扩展

基于VB环境的拓展功能可以让你拥有更广阔的操作空间。