非接触感应供电结合了电子电力技术与电磁感应耦合技术,已在电动汽车、手机充电及机器人等领域得到广泛应用。通过对非接触感应供电系统结构和原理的分析,研究了原、副边电路的补偿以及频率选择等关键技术,得出了原、副边补偿电容的计算方法。根据扭矩测试的供电需求设计了具体电路,并对设计电路的输出电压进行了测试,结果表明,在一定距离范围内本供电电路能够满足扭矩测试的供电需要,为扭矩测试供电提供了新思路。

0引言

目前,向处于旋转状态的扭矩测试系统提供能量的方法主要有两种:滑环供电,电池供电。滑环供电采用电刷与集电环滑动接触的方式,在使用上存在诸如滑动磨损,接触火花,碳积和不安全裸露导体等局限;而电池供电存在电能有限以及对供电环境要求高等一系列缺点和不足,使得这两种供电方式均不能满足扭矩测试的需要,所以研究一种为旋转轴扭矩测试系统供电的方式尤为重要。非接触感应供电技术的发展为旋转轴扭矩测试供电提供了新的方向。

非接触感应供电结合电子电力技术与电磁感应耦合技术,实现了不通过物理连接或接触进行电能传输,克服了传统供电方式存在的缺点与不足,从而保证了传输过程中的安全、可靠。相对于传统的变压器感应供电,非接触感应供电属于疏松耦合供电,通过采用原、副边谐振补偿技术并控制电源输出电流频率,不但提高了传输性能,同时降低了成本。

国外对该技术的研究始于20世纪70年代,目前已取得了一定的进展,有关非接触供电系统项目的开发研究仍在不断进行中,而国内在该领域的研究还是一片空白。

1非接触感应供电系统构成及原理

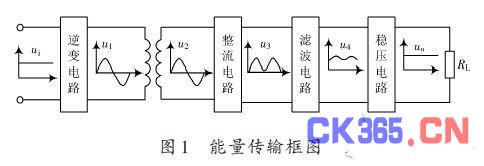

非接触感应供电系统利用电磁感应原理通过非接触的耦合方式实现能量传递,图1给出了能量传输框图。

系统通过逆变电路将直流电转换为高频等幅交流信号驱动原边绕组,使其在周围一定范围的空间内产生磁场强度不大但高频变化的电磁场。副边绕组位于该电磁场中,副边绕组磁通量的高频变化使得副边绕组中产生一定幅值的高频感应电动势,经过整流、滤波、稳压可得到具有一定驱动能力的直流电,为扭矩测试提供能量。感应供电系统的原边绕组和副边绕组之间没有任何直接的接触,实现了电能的无线传输。

该供电系统不同于传统的变压器感应能量传输系统,其原、副边组之间耦合性能较差,处于松耦合状态,漏感不能忽略不计,原、副边绕组电压不满足绕组匝数比例关系。为了改善系统性能,提高系统功率传输能力,本文通过建立互感模型,对原、副边绕组分别采用谐振补偿技术。副边补偿能够有效提高系统的传输功率,原边补偿能够有效改善原边的功率因数,降低对直流电源的视在功率要求。

1.1非接触感应供电系统的互感模型

非接触原、副边绕组耦合的互感模型如图2所示,忽略原、副边绕组的电阻。图中,V-p、V-s分别表示可非接触感应供电系统的原、副边绕组电压,Lp、Ls分别表示原边电感和副边电感,M表示原、副边绕组的互感系数,ω是逆变电流角频率,原、副边绕组电流I-Lp、I-Ls参考方向如图所示。jωMI-Lp表示原边绕组电流I-Lp在副边绕组上的感应电压,-jωMI-Ls是副边绕组电流I-Ls在原边绕组上的反映电压。

1.2原、副边补偿

1.2.1副边补偿

在松耦合感应电能传输系统中,如果副边没有补偿电路,副边绕组直接与电阻为R的负载相连,则副边输出电压Uo、输出电流Io以及输出功率Po分别为:

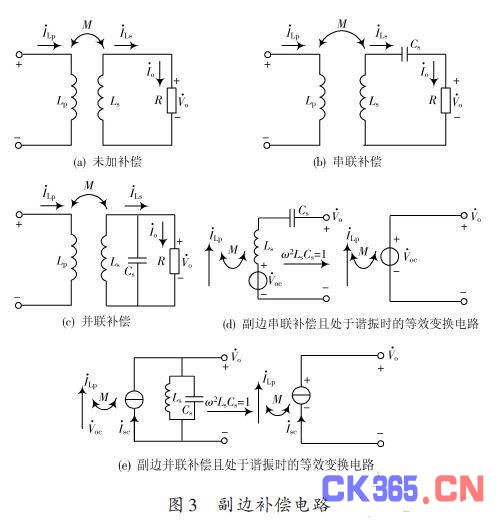

由公式(3)~公式(6)可知,系统输出电压和电流随负载大小的变化而变化,限制了功率输出。为此,必须对副边绕组进行有效的补偿设计,如图3所示,基本的补偿拓扑有电容串联补偿和电容并联补偿两种形式。

图3(b)中,补偿电容Cs与副边电感Ls在谐振频率处,副边等效为一纯电阻,输出电压与负载无关,等效于输出电压为副边感应电压的恒压源,图3(d)给出了副边串联补偿且处于谐振时的等效变换电路,V-oc是副边绕组感应电压。

实际工作时,副边补偿电路不一定处于完全谐振状态,然而越接近谐振状态,电路的输出特性越好。1.2.2原边补偿

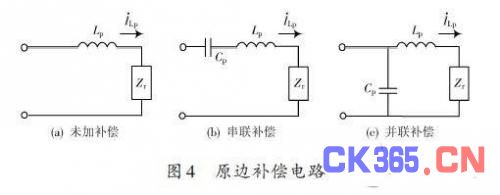

由于原边电路电感参数比较大,系统工作在高频下,必然要消耗大量的无功功率,从而导致原边电路的功率因数较低。为了改善原边功率因数,降低对供电电源的视在功率要求,需要采用原边补偿技术,最基本的原边补偿拓扑有两种——串联补偿和并联补偿。串联补偿时,串联电容上的电压降与原边绕组的感抗压降相抵消,降低了电压要求;并联补偿时,流过并联电容的电流补偿了原边绕组中电流的无功分量,从而降低了对供电电源的电流要求。如图4所示。

由于副边同样存在两种补偿方式,因此,非接触感应供电系统的补偿电路共四种:原边串联-副边串联补偿(SS),原边串联-副边并联补偿(SP),原边并联-副边串联补偿(PS),原边并联-副边并联补偿(PP)。

当原边电路中的电感与电容组成谐振电路时,输入电压和电流同相位,电路的无功功率为零,视在功率最小,对供电电源的要求也最低。

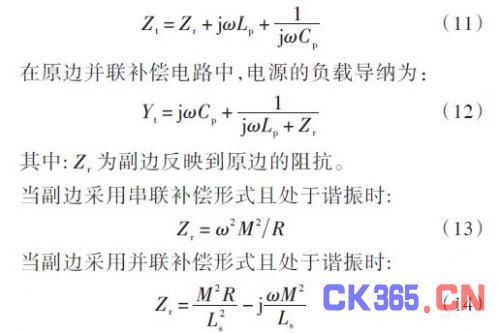

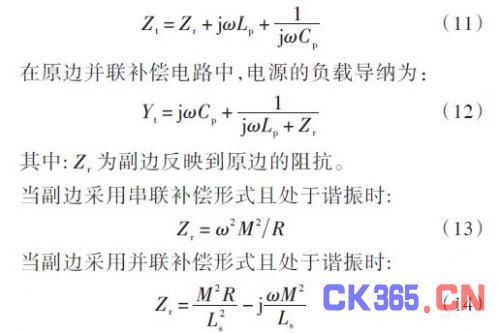

在原边串联补偿电路中,电源的负载阻抗为:

设计原边补偿电容时保证式(11)和(12)的虚部为零,系统处于谐振状态,可以有效降低电源的电压电流定额,使得原边电压电流同相位,输入具有高功率因数。

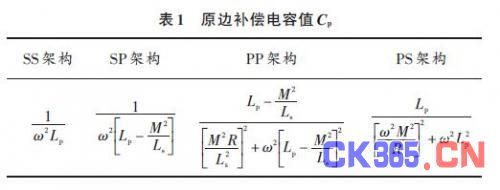

原、副线圈处于谐振时,原边补偿电容计算结果见表1.

1.3频率选择

通过前文原、副边补偿以及互感模型可知,选择系统工作频率是非接触感应供电系统设计的第一步,从式(6)中可以看出,频率越高,副边感应输出的电压越大,传输功率越高,因而非接触供电系统宜采用高频逆变系统。

然而逆变电路提供的交变电流频率受限于目前电子器件技术水平和磁场发射相关标准,另一方面频率的提高使得原、副边互感绕组两端的感应电压迅速提高,这将对逆变电路的开关管和副边整流电路提出更高的要求。因此,应该综合考虑非接触感应供电的复杂程度、现场对系统的体积重量要求及系统成本等因素来选取系统工作频率。通常,在低功耗供电时,选择工作频率处于10~100 kHz之间比较合理。随着科技水平的不断进步,系统频率可望进一步提高,从而使得系统体积更小、重量更轻。

2非接触感应供电技术在扭矩测试中的应用

一个典型的无线扭矩测试系统应该包括测量电路、信号放大电路、数据采集及无线传输模块等部分。其中测量电路由应变片搭建惠斯通电桥实现扭矩物理信号和微弱电压信号的转换,信号放大电路由高性能运算放大器搭成差动放大电路组成,数据采集模块将变化的电压信号转换成数字信号,由无线数据传输模块发送至固定在轴承座或箱体特定位置的接收装置,接收装置将接收的信号转化为旋转轴的扭矩值,从而完成对旋转轴的扭矩测试。扭矩应变片、信号放大电路、数据采集模块和无线数据传输模块的工作电压一般为5~12 V,工作电流为10~100 mA,属于低功耗模块。

2.1非接触感应供电模块的电路设计

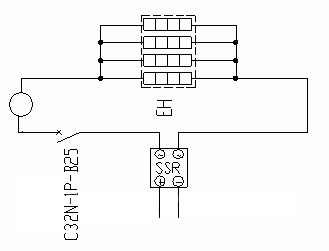

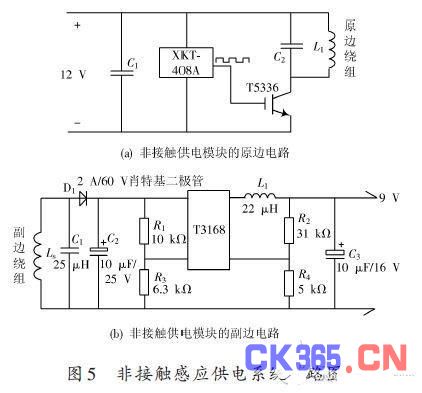

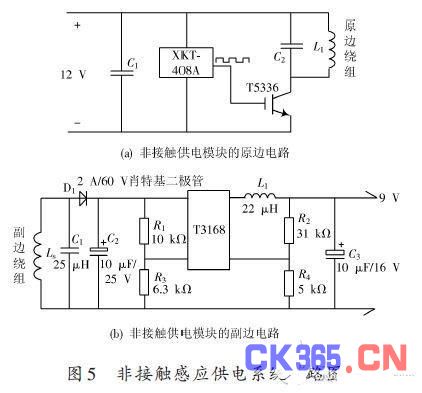

综合考虑非接触感应供电模块的复杂程度、体积、成本以及扭矩测试的工作电压和工作电流需求,设计扭矩测试系统的非接触供电模块的原边电路和副边电路如图5所示。

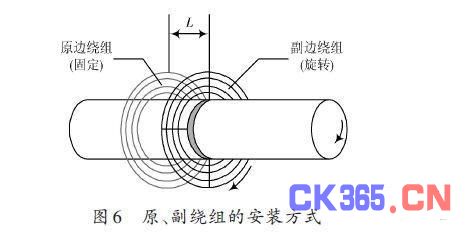

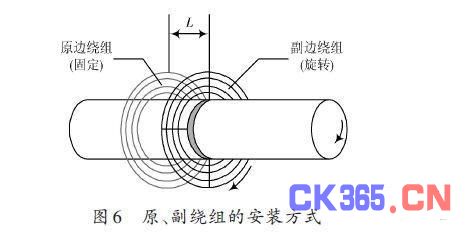

原、副边绕组均设计为圆环,原边绕组固定在支架上静止不动,副边绕组随轴旋转,原、副边绕组同轴且间隔一定距离,此种设计简便可靠,在安装时不需要破坏旋转轴的物理结构,原、副绕组的安装方式如图6所示。原、副绕组之间没有任何直接的接触,因此实现了电能的非接触传输。

非接触供电模块的体积大小对于系统安装至关重要,体积越小越能满足更多场合的需要,故选取芯片时在满足功能要求的前提下选择封装小的高集成芯片,本系统采用XKT-408A集成PWM方波调制发生器芯片、T5336集成晶闸管芯片和T3168开关型集成稳压芯片。

原、副边绕组可根据具体要求设计,这里设计原、副边绕组匝数为30匝,绕组直径为40 mm,绕组的电感量Ls = Lp = 25μH.

XKT-408A集成芯片产生67 kHz的方波信号,通过驱动T5336集成晶闸管在原边绕组中产生频率为67 kHz的高频交变电流,副边绕组感应得到的交变电流经过整流滤波稳压电路得到纹波很小的直流电。

为了确保负载能够获得稳定的电流,副边采用并联补偿;为了降低对电源电流的要求,原边采用并联补偿。

由式(11)可计算得到副边电路的补偿电容,C1 =226 pF.

在根据表1中的PP架构公式计算原边电路的补偿电容时,因公式中存在变量负载电阻R和互感系数M,满足原边电路处于谐振的补偿电容是一个变化值。对于扭矩测试,负载电阻为90~900Ω,互感系数为0~ Lp Ls,计算原边补偿电容,C3 = 0~ 1 100 pF,为了使电路尽量处于谐振附近,这里取中间值,C3 = 550 pF.

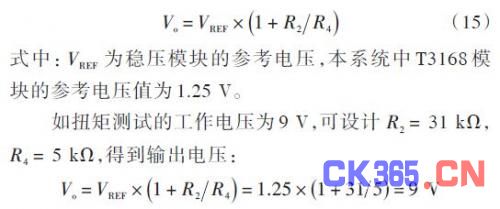

副边输出电压可按照扭矩测试系统的要求通过调节电阻R2和R4的阻值在5~12 V之间调节。

2.2输出特性分析

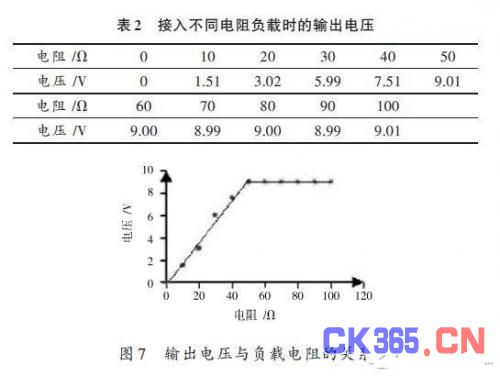

为了分析非接触感应供电模块的输出特性,本文测量了接入10~100Ω范围内不同电阻时的输出电压结果。

表2为原、副绕组距离为5 mm,接入不同负载电阻时的输出电压。输出电压与负载电阻的关系如图7所示。

由表2和图7可知,本文设计的非接触感应供电模块在供应电压为9 V时,最大可提供180 mA的电流,能够充分满足低能耗扭矩测试的需要。

3结论

本文利用互感模型研究原、副边补偿,得出了原、副边补偿电容的计算方法,改善了副边电路的输出特性,提高了原边电路的功率因数;提高耦合频率可提高传输功率,然而频率的增大会使供电系统的体积和成本增加;本文设计的非接触感应供电模块电路能够在保证电压稳定的基础上提供180 mA的电流,可满足扭矩测试的供电需求。非接触感应供电技术研究及其在扭矩测试中的应用将具有重要的理论研究意义和工程应用价值。