一、引言

在钢铁和有色冶金生产过程中,碳素产品是不可或缺的重要辅助材料。为了制造出合格、优质的碳素产品,必须对其主要原料石油焦的煅烧工艺进行精确的控制。不同以往的是,现代工业化生产流程中,这种控制都是在物料的输送 (运动) 状态下实施的,即动态计量和实时控制,对计量控制设备的可靠性要求很高。加之生产过程常常伴随着振动、粉尘和高温,实现精确计量和可靠控制就更加困难。

以电解铝阳极生产为例,据调查,在煅烧石油焦工艺流程中,如何实现煅前稳定、精确的给料,确保煅烧炉温稳定在一定的范围内,是困扰很多企业的一个难题。四川启明星铝业有限责任公司石油焦煅烧炉前曾采用国内某厂家研制的称重给料机 (配料秤) 进行给料控制,由于种种原因经常出现卡料和给料失控现象,造成炉温失常,生产流程常被打断,影响工艺的正常进行和产品的质量。为控制炉温,操作人员需不断的调节燃气和风门。卡料问题不但损伤了给料机的皮带,清理卡料和给料失控也消耗大量的人工。在这种情况下,产品质量和经济效益所受到的影响可想而知。

本文通过我们选择和采用西门子称重给料机解决煅烧车间煅前精确给料控制的经过,以期达到抛砖引玉,与同行交流经验的目的。

二、存在的问题

四川启明星铝业有限责任公司石油焦煅烧工艺共有三条生产线,为了控制和计量石油焦,每条线煅前都采用称重给料机 (配料秤) 进行给料控制,给料量一般在 2~10T/H 范围内变化,给料速度根据炉温的变化自动调解,控制精度要求优于 0.5%。由于物料颗粒不均匀 (颗粒从粉末到直径 80 毫米,实际可达 150 毫米或更大),经常出现卡料和给料失控现象,造成炉温失常,影响工艺的正常进行。即使在没有卡料和给料失控的情况下, 原有称重给料机 PID 调节的波动范围过大,也会造成炉温不稳,影响了石油焦生产的产量、质量和能耗,同时生产流程常被打断,成为长期困扰管理者的老大难问题。主要问题如下:

1. 原有装置出料口不可调节,经常出现堵料和卡料现象,给料机的皮带经常被损伤。

2. 原有给料机采用的是 S 型传感器、悬浮式秤架称重的,当物料颗粒变化和出现振动时,传感器的受力也跟着变化,这样测出的数据肯定是不准确的。

3. 原有称重给料机 PID 调节的波动范围过大。

4. 原有给料机所选用的电机、变速箱和速度

传感器的品质和精度也存在着问题。

为控制炉温,解决卡料和给料失控的问题,用户曾一度想使用圆盘给料机, 因对圆盘给料机的控制精度和可靠性问题而犹豫不决。

三、解决方案

称重给料机是一种由皮带输送机、电子皮带秤和 PID 调节器、变频器、调速电机组成的综合产品,它不仅能实时测出物料的重量,还可根据预先设定的给料量或其它诸如温度、压力等参数的变化实现自动调节的功能。其工作原理和系统组成如图 1 所示:

针对用户提出的问题,2007 年 5 月我们派出专业的工程技术人员深入四川眉山用户现场对原有的称重给料机进行观察,观察发现:用户原用的给料机采用的是 S 型传感器、悬浮式秤架称重的,当物料颗粒变化和出现振动时,传感器的受力也跟着变化,这样测出的数据肯定是不准确的。其次,原有料仓的出料口是不可调节的,当大颗粒物料和杂物出现时形成卡料、堵料,轻者造成给料调节失常,重者损伤皮带。另外,原有给料机所选用的电机、变速箱和速度传感器的品质和精度也存在着问题。根据上述状况,我们参考学习了大量与称重给料机相关的技术文献,并查阅对比了国内外同类产品的技术资料。

我们发现西门子公司的称重给料机在皮带秤的传感器、秤架结构、积算仪以及称重给料机的整体设计上都具有它独特的优势,称重给料机的核心部分是皮带秤 (如图 2 所示)。皮带秤的主要组成由秤架、积算仪和速度传感器组成;而称重给料机系统的结构特点和精度主要由皮带秤的设计结构决定。其 WF1200 系列给料机使用的是 MSI型直接承重式秤架结构和带有计算功能 BW500 仪表,这种秤架结构采用的是高精确度专利产品三重梁平行四边形称重传感器,能完全避免皮带与托棍间摩擦产生的水平力对皮带秤精度的的影响,其重复性是 0.01%,非线性和滞后均为 0.02%。且优化了称重给料机的称重结构,可以排除称重系统振动引起的干扰载荷的影响,对于小流量称重有独特的优势。BW500 积算仪的双 PID 调节功能可以使给料更加均匀。

除了秤架结构和积算仪外,我们对 WF1200系列称重给料机在其他部件上也结合了现场工艺特点进行了专门改进,并对料仓出料口做了有针对性的设计和配置。如系统选用的电机和减速机均是国际名品 FLENDER 的,除此之外还配有手动挂码校验装置、防跑偏措施、头部刮板、内清扫、拉紧装置、结构件(卸料端带有衬板的卸料漏斗、拖料端带拖料漏斗及手动调节门等)、通讯连接设施等,上述特点均有助于解决用户存在的问题。我们进过论证后,决定选用西门子的 WF1200 系列称重给料机先对一条线进行改造。

四、实施过程

货到现场后,我们一方面安排拆除老设备,一方面对原有料仓的下料口进行改造,将原有料仓的下料口改为可调节,根据物料状况调解到最佳状态。同时在控制方面改由上位 PC 机设定各种相关参数,并与 PLC 实现系统的自动控制。它可以采用两种运行方式:自动方式和半自动 / 手动方式。

1. 自动方式

通过在工控机上选择的预先编好的配方,配方确定后启动系统。配料系统根据配方的设定自动控制各配料给料机运行。

2. 半自动方式 / 手动方式

由人工在控制器上设定配方的配比,手动启动控制器,BW500 积算仪控制变频器和称重式给料机加料。

改造完毕后,我们和辽宁计量测试研究院联合对该给料装置进行检验,先用链码进行校验,校验精度达到了 0.1%,为了验证实物工作状态,我们又组织人员进行实物校验,实物校验精度优于 0.5%,完全达到了设计要求。

五、使用效果

2007 年 9 月下旬我公司完成了对煅烧一条生产 线 的 技 术 改 造 , 在 煅 前 安 装 了 西 门 子WF1224- 87 型敞开式称重给料机和 BW500 称重积算仪,并立即投入使用。采用了西门子的 WF1200系列称重给料机以后,使用的效果达到我们的预期设计效果:

1. 较好解决了下料不畅以及卡料和给料失控的问题,延长了给料机皮带的使用寿命。

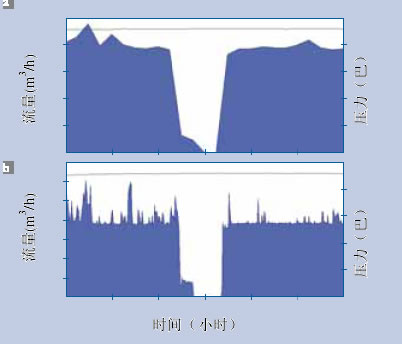

2. 给料稳定,设定值为 8T/H 时,表显在 8±0.05T/H 范围内,保证了炉温的正常稳定,同时也保证了余热发电工作的正常进行。

3. 给料机的电机功率明显减小,仅为 0.55kw以下,年节约能源效益明显。

经一年多的连续运行,西门子的 WF1200 系列称重给料机完全达到预期要求,解决了用户多年存在的难题,生产、管理人员非常满意。由于煅前给料稳定、精确,保证了产品质量,也使煅烧炉的温度稳定,从而保证余热发电锅炉的正常工作;给料机连续无故障运行,减少了维护投入,工作人员省力、省心、放心;综合经济效益明显提高。目前用户的另外两条线也已改造完毕,设备在正常运行中。