在激光焊接领域,随着高功率光纤激光器和碟片激光器的引入,机遇和挑战以有史以来最快的速度在迅速地增长。最值得注意的是,更高激光功率和光束质量使其应用范围有机会扩展到更深的激光深熔焊接,这也为激光聚焦光学组件带来了一个全新的挑战。

具体来说,聚焦光学组件面对的挑战或者说障碍被称为“离焦量(focal shift)”,对这一问题的描述早在十年前就由Dirk Lange提出。该研究对离焦量进行了定义和量化(在YAG功率最低不超过3kW时为1 mm/kW)。巧合的是,在同一时期,EWI在一项涉及光束耦合器应用中观察到在4kW光纤激光功率时也有类似的现象。但EWI在开始10kW功率的光纤激光焊接试验时才观察到离焦量对激光焊接造成的实际影响。

控制和管理离焦量

激光焊接过程中离焦量的产生过程如图1所示。为了便于讨论,我们假设具有非常低的吸收率的透镜和一个保护盖片的1微米聚焦光学组件在非常洁净的情况下开始传输。不幸的是,这种情况在生产环境中是很少存在的。有时在焊接时(或之前),烟尘、蒸汽、油、飞溅物或其他形式的污染物会在最近的光学表面上发现——保护玻璃窗口。这种污染会使得窗口局部过热,产生热变形和窗口折射率的变化。这个结果会导致焦点远离工作面而向光学组件移动,从而产生更多污染和焊接熔深的损失。

图1:激光焊接中离焦量的发生。

有很多关于控制和管理离焦量的解决方案。首先,最常见的是气刀,这实际是一种高速、横向的清洁的气流或其他气体,旨在保护最末的光学表面免受污染。有许多种不同的气刀(也被称为“窗口保护”装置)被用来解决离焦量问题。其中有些设备使用了散射光监控解决方案来检测污染何时开始,并希望以此能在产生不良焊缝之前暂停焊接过程。不幸的是,目前还没有人能制作出一种完全有效的窗口保护装置,并且过程中的污染并不是让透射聚焦光学组件发生热移位的唯一原因。

聚焦光学组件的替代方案

面对这一现实,EWI开始研究激光聚焦光学组件的替代方案,设计准则如下:

● 尽可能多地减少光学传输装置;

● 使用热稳定性较好的光学传输装置;

● 在可能的情况下使用金属反射镜;

● 提供更好的光学冷却;

● 放置最末的光学表面时使其远离工作面。

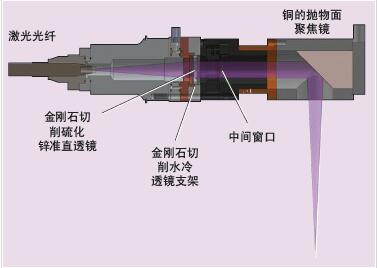

依据这些准则,EWI制作出一种“复合式”聚焦光学组件,绰号叫“bazooka(火箭筒)”(图2),该组件集合了多种创新的功能。首先,激光光纤发散光束的准直是用经过金刚石切削处理的硫化锌材料透镜完成的,这种材料的热导率是传统的光学传输材料石英玻璃的20倍。对这种材料进行金刚石车削(DT)意味着可以在凸面得到理论上完美的透镜面形。其次,这个透镜的平面一侧通过与另一个DT表面(水冷透镜支架)直接接触来冷却。这样的DT面与DT面接触能产生极其高效的热传递,从而让准直透镜保持冷却。

图2:“Bazooka(火箭筒)”复合式激光聚焦光学组件。

“火箭筒”的准直光束的聚焦是用标准的离轴、水冷抛物面镜完成的,这种抛物面镜几十年来通常用于高功率CO2激光焊接系统中。这种坚固的未镀膜的光学表面对污染几乎完全免疫,可以被多次清洗,能防止飞溅物接触到中间窗口。这种中间窗口对于保护相对较昂贵的ZnS准直透镜来说是很有必要的。并且在此窗口的输出侧使用清洁气流来预防烟尘和其他低速污染物。

在最高不超过8千瓦的光纤激光功率情况下,这种“复合”光学设计的离焦量几乎为零(~0.2 mm/kW)。出人意料的是,这与EWI所有的传统传输聚焦设备测量的离焦量相反。这种现象被归因为传输光学组件的负离焦(“上方”)和未镀膜铜反射镜这一面的正离焦(“下方”)的结合而引起的。

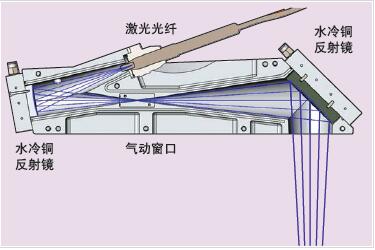

多年来,“bazooka(火箭筒)”在EWI的许多激光焊接项目中提供了稳定的焊接性能,甚至包括那些需要15kW功率的应用。其完成的16mm的激光深熔焊接具有良好的焊缝剖面。但是当EWI被要求在10mm厚的航天合金上,进行11道零缺陷的3.6m长焊缝的焊接时,这种聚焦光学组件终于遇到了难题。在解决这一问题的研究过程中,我们进行了一些较短的0.6m长焊缝的焊接,并且观察到了离焦的发生。尽管清洗“bazooka火箭筒”光学组件能够解决这一问题,但是在全长(3.6m)面板上制作出不良焊缝的风险仍然太高。因此该项目需要一个新的聚焦光学解决方案才能继续进行。这种解决方案的目标很简单——消除所有传输聚焦光学组件。但有一个很明显的问题是,这样不保护精细的激光光纤端。最终采用了现在这种具有专利的解决方案,即用两个聚焦反射镜与气动窗口连接在一起来保护光纤端(图3)。该结构中的每个反射镜都是金刚石切削的不对称非球面形状,由II-VI公司专门针对EWI的要求而生产。接收较高激光功率密度的第一面反射镜具有高反射率镀膜,并产生光纤端面的1:1成像。气动窗口的中间对准了这个第一幅图像。在气动窗口靠近光纤这面的腔内引入洁净的气体,从而产生高速、共线的气流来防止任何污染物进入这一区域。

图3:气动窗口聚焦光学组件。

在经过气动窗口后,光束向第二面不对称聚焦镜扩展,在工作面上产生了第二幅光纤端的放大图像。第二面反射镜和工作面之间的长距离(350-500mm)使得有充足的机会来借助气刀排除污染物,并且在这个未镀膜的铜反射镜上的大尺寸光斑对其吸收或表面图像几乎不构成威胁。该反射聚焦光学组件的光束参数乘积小于7 mm-mrad(200μm的光纤),热移位大约为0.1 mm/kW。

图4:第二代气动窗口反射聚焦光学组件。

这个反射聚焦光学组件( 名为“beast野兽”)能成功满足客户的需求,在10mm厚的对接焊板上完成11道3.6m长的焊缝,并且所有焊缝的质量规格都符合要求。从开始的第一个面板到末尾的最后一个面板,焊缝的形状没有变化。并且,在这些13 kW、将近2分钟时长的焊接过程中不需要进行任何反射镜清洗。第二面反射镜会受到一些飞溅(在所有焊接开始时),但这些并不会影响焊接性能。换句话说,这个聚焦光学组件能满足其所有设计和性能目标,客户也能得到所要求的面板。

不过, 尽管获得了成功, 但是“beast野兽”仍有一些挥之不去的问题。首先是其外形和聚焦方向不太合适。其次,安装第二面反射镜所需的对准精度在工业上还不能接受。最后,对于预期中会进一步升高的激光功率水平来说,水冷反射镜安装方案还不能满足未来的需求。因此,我们就这个拥有专利的解决方案推出了改进的版本。(很明显,改进的版本不会被称为“son-of-beast”。)

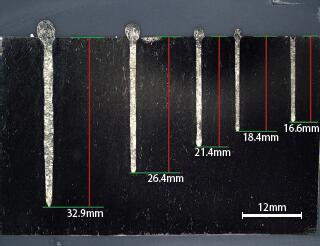

图5:分别以1、2、3、4和5m/min的速度在2205双相不锈 钢上进行20 kW的深熔焊接。

我们对最新的气动窗口反射聚焦光学组件(图4)进行了调整,以解决“野兽beast”的每个缺点。在线配置能提供一个更传统的光纤输入方向。较浅的光束折叠角度使得反射镜安装不需要精确定位。事实上它不需要任何对准。反射镜也被重新设计,使得水冷更接近镜面,从而可以在该位置进行温度监控。将水冷通道纳入方块式结构中,以降低水冷通道发生缠绕的几率。并且使用了较新的光纤连接器(HLC-16)以适应更高的功率。

对第二代聚焦光学组件进行的初始测试显示了在20分钟的15千瓦激光功率下的热稳定性,离焦量大约为0.1 mm/kW。在EWI安装了新的冷水机组后将会在20kW激光功率下进行额外的热移位和离焦测试。不锈钢平板堆焊的焊接效果(图5)表明,这个光学组件能带来非常出色的焊接结果。

小结

EWI认为其反射聚焦解决方案对于高功率激光焊接来说是最稳定、最有效的方法,特别是在不良焊接会带来严重后果的情况下。随着行业对于在关键应用中使用激光焊接的信心不断增加,EWI将会对光学解决方案继续进行改进和创新。