0 引言

井下作业环境中氧气、二氧化碳、一氧化碳、硫化氢及甲烷浓度的高低,直接影响到煤矿的安全生产和矿工的生命安全。同时,随着各种天然气、煤制气、液化气的开发和使用,各种可燃性气体散发在工作场所和人们生活中,因此连续、直接检测工作环境和生活环境中有毒气体、可燃性气体有着极其重要的意义。目前,气体检测大多采用单气体检测方式,即每测量一种气体需要携带一种测量仪表。研制能用一种仪器同时检测多种不同气体是气体检测仪的发展趋势,即进行多参数测量,多种气体检测,实现对多种气体种类的识别和浓度的判断,从而更全面地反映被测气体在特定环境中所显示的特性。

本文介绍基于AT89S51单片机控制的多参数气体检测仪的设计和实现方法。

1 多参数气体检测仪的功能及测量原理

1.1系统功能

系统的功能如图1所示。

图1 系统功能框图

由图1可知,系统由8个功能模块构成:进气过滤系统(包括采样泵、滤膜、气室、进出气管路)、传感器及信号处理单元(红外传感器、电化学传感器)、主控电路板(微处理器、通讯接口、数据管理等)、LCD显示屏、人机对话单元(组合功能键、指使灯板)、供电单元(直流稳压电源、电池组、稳压电路)以及时钟输入单元。

1.2系统检测原理

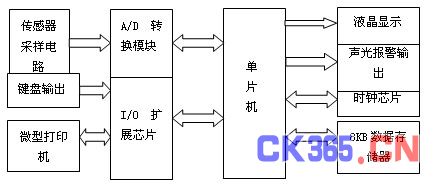

系统检测原理如图2所示。

图2系统检测原理图

红外气体传感器和电化学传感器分别对氧气、一氧化碳、二氧化碳、硫化氢和甲烷五种气体进行检测。其中,二氧化碳和甲烷采用红外传感器检测,氧气、一氧化碳、硫化氢由电化学传感器检测。被测气体通过两类传感器时产生的信号经放大、A/D转换后,由微处理器AT89S51进行采集、计算、数据处理产生浓度结果数据,并对数据结果进行超限比较,当被测气体的浓度超过仪器设定的报警限时,仪器产生声光报警,并在显示屏上显示报警状态、故障状态、时间参数等数据信息,同时保存数据结果。

在进气过滤系统中,至少需要1个I/O端口来控制采样泵的工作;在传感器及信号处理单元,经过A/D转换电路把传感器产生的关于气体浓度的有关信息转化为单片机能识别的数字信号,选择8路输入的ADC0809芯片;在显示模块中,采用KS0713液晶显示器,需要单片机提供3个I/O控制端口;时钟的显示系统采用DS12887芯片与单片机进行通讯,需要1个中断输入和1个I/O控制端口;由于系统要存储至少500组测试信息,而且AT89S51单片机只有128KB的RAM,我们外扩8K的外部数据存储器6264;由于系统可以设定报警的限值和变更时间,则需要5个键盘接口,来控制设置、上升、下降、右移和打印,用到5个I/O接口;由于AT89S51单片机接口有限,利用8255A对I/O接口进行扩展。

2 硬件电路设计

硬件电路主要包括:传感器及信号处理部分、A/D转换部分、时钟校准输入部分、I/O扩展(键盘输入、微型打印输出)、液晶显示系统、声光报警系统以及吸气泵的控制。

2.1传感器采样电路设计

本文以测量CO的电化学传感器采样电路设计进行介绍。CO传感器是由北京康派尔科贸发展公司生产的7E/F三电极电化学传感器,该型传感器输出线性范围宽,线性稳定,额定输出为0.1uA/ppm, 最小分辨率为0.5ppm,测量的最小范围和最大范围分别为0-20ppm和0-1000ppm。CO的测量范围是0-150mg/m︿3,CO的最大测量范围转换为ppm是:Ymax=150/1.25=120(ppm)

转换为传感器输出的最大电流为:Imax=0.1*120=12(uA)

输出的电流分辨率为:Ii=0.1*0.5=0.05(uA)

由此可得出其检测精度为:ε= 0.5ppm/120ppm*100%=0.42%

2.2A/D及时钟电路设计

采用ADC0809作为A/D转换器芯片。

系统要对环境的气体质量进行检测并记录,记录信息中各种气体的浓度是一个关键的信息,在记录数据的同时,必须保存有关时间的信息,以便用户对数据进行分析并采取正确的应对措施。系统扩展了一片DS12887来为系统提供一个时间基准。

2.3显示电路设计及I/O扩展

系统采用KS0713液晶显示器。

KS0713液晶模块具有24个指令控制字。通过写入不同的控制字,设置液晶显示器的初始条件以及各种运行条件,以实现液晶显示器的运行状态和运行模式。

I/O扩展采用8255A芯片。

利用I/O扩展芯片8255A,连接键盘和微型打印机。8255A设置为工作方式0,5个键盘输入接PA0-PA4,作为输入口;打印机的数据端口接至8255A的PB口,作为输出口,打印机的状态信号输入给PC0,打印机忙时BUSY=1。打印机的数据输入采用选通控制,将PC4接至打印机的STB端,当STB有负跳变时数据输入。

2.4驱动电路设计

采用NPN型三极管进行驱动,当端口电压为高时,负载的电压能够达到最大。系统中用到的抽气泵性能十分的良好,它只需直流+5V便可以可靠的工作。对于发光二极管需要10-20mA的电流,其结型压降和三极管的发射极压降都为0.7V,则其分压电阻的分压值为3.6V,由此可得其阻值大概在180-360欧之间,本设计采用310欧的电阻做其分压电阻。

3 系统软件设计

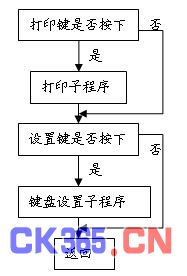

系统软件采用模块化方式编制,系统主程序流程图如图3所示。

图3 主程序流程图

键盘扫描子程序流程图如图4所示。

图4 键盘扫描子程序流程图

AT89S51复位后运行其内部程序,选择第一种气体的模拟通道并启动A/D转换,把转换结果送单片机,同样方法依次启动另四种气体的转换,由于每一次转换至少需要100us的转换时间,所以在下一种气体的转换过程中把上一种气体的转换数据与程序中设定的超限值进行比较,若超出其范围则进行声光报警,若在其范围内则等待下一组测量结果,最后一组数据转换结束后更新显示器上的气体浓度信息,再把5组测量数据连同其气体种类及时间信息写入外部数据存储器中。

4.结束语

多参数气体检测仪的研制,解决了目前国内只能检测到单一气体的问题,检测精度小于±5%(满量程)。在软件设计中采取了自检程序和数字滤波程序设计,使得检测数据进一步优化,增强了检测仪的抗干扰的能力。质量轻、维护、维修、携带方便,也可以在线固定点采样监测气体浓度。

本文作者创新点:采用电化学原理多参数选择组合的方法,能够同时检测氧气、二氧化碳、一氧化碳、硫化氢和可燃气体的浓度,解决了目前只能检测到单一气体的问题。根据不同的行业要求,不同的监测点,对不同的检测参数可以更换不同的传感器来监测不同种类的气体,对不同气体可以设定不同的监测浓度和分辨率。