1、引言

随着机电技术的发展,电子技术也渗入到了汽车制动系统中,出现了称为“电子制动系统”的新技术。与传统的汽车制动系统不同,电子制动系统以电子元件替代了大部分液压和机械元件,减少了制动系统机械传动的滞后时间。它根据驾驶员进行制动操作时,踏板行程传感器探知驾驶员的制动意图,进而对各轮制动力进行精确的控制,缩短了制动距离,从而增加了交通安全性[1]。

2、EMB

线控制动系统目前分为两种类型,一种为电液制动系统EHB (Electro-hydraulic Brake),另一种为电子机械制动系统EMB (Electro-Mechanical Brake)[2]。本文主要讨论的内容是后者。

相比传统制动控制系统,电子机械式制动系统有如下优点[3]:

① 系统结构简单,省去大量管路系统及部件;

② 制动响应时间短,提高了制动性能;

③ 系统制造、装配、测试简单快捷,采用模块化结构,维护简单;

④ 采用电线连接,系统耐久性能良好;

⑤ 易于改进,略加变化即可增设各种电控制功能。

电子机械制动系统包含如下部分:

① 电源:采用车载电源。

② 电制动器:采用可连续堵转的力矩电机。

③ 电制动控制单元(ECU):由二部分构成,主控节点和从控节点。主控节点负责接收制动踏板传感器发出的信号,经过一定的算法计算,将数据发送给从节点,控制制动器制动;接收车轮传感器信号,识别车轮是否抱死、打滑等。从控节点负责接收发自主节点的数据报文,根据数据报文内容驱动力矩电机转动方向和转动力矩。

④ 轮速传感器:使用霍尔传感器在车轮转动过程中产生脉冲,由ECU采集。

3、EMB系统的硬件设计

图1 系统示意图

3.1 主节点硬件结构

考虑到主节点需要处理的数据比较多,对响应的实时性要求比较高,因此采用运算能力较强的16位微控制器,这里我们采用了英飞凌公司的XC164CM8F40F。它采用高性能16位带5级流水线的C166S V2 CPU,提供较好的DSP性能和中断处理以及外设集和高性能可靠的片内闪存,40MHz CPU时钟的单指令时间25ns,以及16级优先中断系统多达75个中断源。

外设方面,它具有14路ADC,多功能通用计时器单元,片内TwinCAN接口,47个GPIO,通过JTAG接口支持在片调试等丰富的外设资源。

XC164CM内含两组共五个通用定时/计数器,使用其中一个作为定时器,用来计算车速和踏板行程变化率;使用其余四个作为计数器采集安装在车轮部的霍尔传感器发出的脉冲信号。

使用一路ADC采集踏板行程传感器的模拟电压值。CAN总线接口方面,片内TwinCAN模块支持CAN技术规范V2.0A/B,大大简化了CAN接口应用设计。使用片内TwinCAN模块中的一路CAN控制器,外接TLE6250作为CAN总线物理接口的收发,实现CAN总线通信。

3.2 系统从节点硬件结构

系统需要四个相同的从节点部分,且从节点要实现的功能相对简单,只需要从CAN总线接收数据报文,根据报文内容来控制电机的转动方向和力矩大小,因此可以采用带有片内CAN控制器价格较低的T89C51CC01微控制器。电机驱动芯片方面采用ST公司单封装的全桥电机驱动芯片VNH3SP30。芯片采用小型化封装,节省电路板空间、重量和成本。该产品特胜包括30A输出电流,40V最高工作电压,支持最高10KHz的脉宽调制操作。

4、EMB系统的软件设计

4.1 主节点软件设计

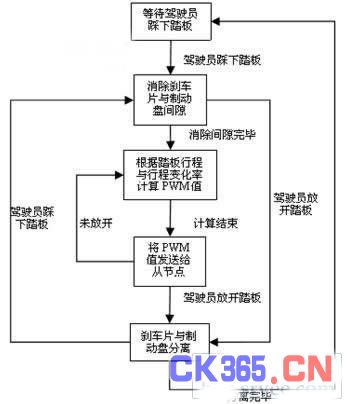

图2 主节点软件流程

程序首先等待驾驶员踩下踏板。由于非制动状态时刹车片与制动盘之间保留有一定距离,当驾驶员刚刚踩下跳板后,力矩电机需要迅速消除刹车片与制动盘之间的间隙。消除间隙后,程序要能根据踏板的行程来控制力矩电机输出的力矩。由于在消除了刹车片与制动盘之间的间隙后,力矩电机一直处于堵转状态,因此可以采用对力矩电机输出PWM信号脉宽调制的方式来精确控制力矩输出。

由于采用电子制动系统,使对驾驶员制动意图的监测成为可能。例如在发生紧急情况时,驾驶员会迅速踩下制动踏板,在传统的制动系统中,最大制动力是在踏板踩到最底时提供的。而在电子制动系统中,若发生紧急情况时,可能提前感知驾驶紧急制动意图,并在驾驶员未将制动踏板踩到最底时,即可提供最大制动力,这样可以大大增加制动安全性。基于上述考虑,制动力不能简单的和踏板行程相对应,需要采用智能化的模糊控制方法对制动力进行非线性控制。

当驾驶员完全放开制动踏板时,虽然此时无制动力提供,但刹车片和制动盘仍有接触,为了尽量减小拖滞扭矩,此时需要将刹车片离开制动盘一小段距离,这是与驾驶员踩下踏板时的消除间隙相对应的过程。

4.2 从节点软件设计

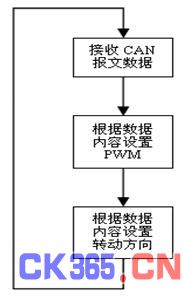

图3 从节点软件流程

从节点要完成的工作则相对简单,从节点只需要接收CAN总线发送过来的数据,并根据数据内容使用IO接口通过驱动芯片控制电机的转动方向和对驱动芯片的发送PWM信号来控制力矩电机的力矩。

4.3 关键技术的实现方法

4.3.1 踏板行程采集

踏板行程传感器采用角位移传感器,通过主节点的模数转换接口模块采集模拟信号。由于刹车系统是汽车中比较关键的部分,对刹车装置的安全性要求较高,因此在踏板行程传感器的设计采用冗余的设计方法。这里的一种实现方法是设计两套传感器,对应某一行程时两套传感器产生的模拟电压值是二倍的关系,这样采集并计算得来的踏板行程值有很高的安全性。

4.3.2 踏板行程变化率计算

采用定时器方式,每隔固定时间计将当前踏板行程值与前一次踏板行程值作差,求得踏板行程的变化率。但为了减小抖动并使变化率曲线平滑些,可以采用公式(1)计算方式。

![]() (1)

(1)

其中dL是要计算的变化率,dL0是本次计算得出的变化率,dL1、dL2分别是前二次的变化率值。

4.3.3 制动力的计算

由于在电子制动系统中,计算制动力的算法要求有较大的灵活性,如根据车型不同能够较方便更改算法参数。因此可以采用较灵活且对运算能力要求不是很高的模糊控制方法对踏板行程值和踏板行程变化率值来进行PWM输出值的计算,进而控制制动力。

具体算法如下:

①模糊化。

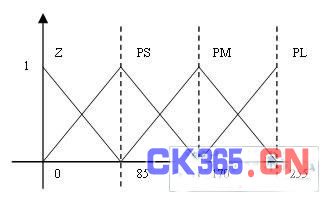

输入变量踏板行程L,论域为:{Z,PS,PM,PL}, 采用三角形隶属度函数,如图4所示。

图4 踏板行程隶属度函数

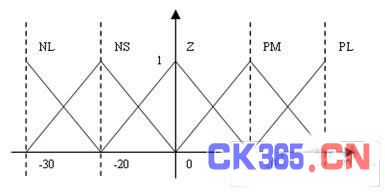

输入变量踏板行程变化率dL,论域为:{NL,NS,Z,PS,PL},采用三角形隶属度函数,如图5所示。

图5 踏板行程变化率隶属度函数

输出变量定义为要求解的PWM值,论域为:{Z,PS,PM,PL}。

模糊化变量是根据隶属度函数将输入变量值转换到论域中各元素的隶属度值。

②模糊推理:

当对两个输入变量模糊化后,下一步是根据推理规则表进行模糊化推理。

表1 模糊推理规则表

表中最左列是行程变化率dL对应的模糊化论域,最上行是行程L对应的模糊化论域。表中其它部分则是欲求解的PWM值对应的模糊化论域。

计算时,依次对表中间部分的每一个元素计算隶属度值,方法是将对应的L和dL的隶属度相乘。最后把相同的元素隶属度值相加,可得到一组输出变量的模糊化向量:(Z,PS,PM,PL)

③解模糊化:

根据下图PWM值的隶属度函数,采用来重心法来计算最终PWM输出值。

图6 输出PWM值隶属度函数

重心法计算公式如公式(2)所示。

![]() (2)

(2)

这样求得的精确值即为最终PWM输出值。

5、结论

本文采用目前流行的车载CAN总线网络以较简易的方式实现了EMB的基本功能,有着较高的实时性和时间响应性。采用网络式控制方式,将驱动电机的具体实现设置到终端,并采用处理能力较弱且价格较低的微控制器;而在主控端采用处理能力挺强价格相对较高的微控制器,提高了整体设计的合理性。在安全性控制方面采用了模糊控制方法,而模糊控制方法最大的特点就是有很强的灵活性,可以根据需要进行控制方法的灵活修改,使得制动器的制动方式更加合理。

本系统在浙江亚太机电股份有限公司的“汽车线控制动系统电控单元研究与开发”项目中已经过台架实验的验证其可行性。

参考文献

[1] Song Jeonghoon.Performance evaluation of a hybrid e-lectric brake system with a sliding mode controller[J].Mechatronics,2005,(15):339-358.

[2] 林慕义,张文明,宁晓斌.线控制动系统在轮式工业车辆上的实现[J].机床与液压,2004,8:145-146.

[3] 刘珺,刘芳明,林慕义.工业车辆线控制动系统[J].机械管理开发,2004,10:26-27.