前言

便携式电子产品大多使用锂离子电池或是镍氢电池,不过目前锂离子电池的能量密度发展已经接近理论极限,比较之下燃料电池还有极大的能量密度发展空间,例如甲醇与相同体积锂离子电池蓄电量比较,甲醇拥有20倍左右的发热量,若以20%的电力转换效率,它可以产生数倍的电气能量,此外燃料电池不需要冗长的充电时间,而且对资源回收与削减电池使用量都具有正面贡献,因此微型燃料电池的发展受到全球重视。

便携式电子产品用微型燃料电池主要分成:被动与主动式直接甲醇(Methanol)燃料电池(DMFC: Direct Methanol Fuel Cell)和附设燃料改质器高分子电解质燃料电池(PEFC: Polymer Electrolyte Fuel Cell)两种。本文介绍利用MEMS技术制作阀、改质器、喷射器等微型燃料电池组件,以及微型燃料电池的发展动向。

DMFC的特性

系统结构

DMFC分成被动式与主动式两种,主动式DMFC提供空气与燃料电池,结构上几乎没有任何动态组件,具体方法首先将混合比例调整过的甲醇水溶液注入燃料槽内,接着利用毛细管现象将燃料输送到电池,此时为获得高能量密度,常用手段是提高甲醇水溶液的浓度,然而如此一来甲醇从阳极通过高分子电解质膜层(PEM: Polymer Electrolyte Membrane)到阴极时,渗出「Methanol Cross Over」现象非常严重,该现象电气上相当于燃料电池内部短路,因此输出与效率会大幅下跌。

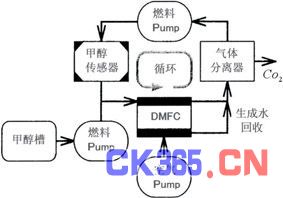

主动式DMFC则使用泵(Pump)、阀(Value)等动态组件,将空气与燃料输送到电池。图1是主动式DMFC系统结构,具体方法首先将浓度接近100%的甲醇注入燃料槽内,再用水稀释后输送到电池,甲醇水溶液利用泵循环,它的浓度被控制在一定范围内(大约数wt%左右),如此就可以持续获得高能量密度的燃料,同时还可以抑制Methanol Cross Over现象,换句话说甲醇水溶液是利用泵循环顺利排除碳酸气体并提燃料,接着再用泵强制将空气输送到阴极,生成水则回收再使用(Recycle)。

图1 主动式DMFC系统结构

微型燃料阀

1W至数W等级微型燃料电池的燃料供给系统,要求小型、低消费电力等特性,可行方法例如以压缩空气、或是具备适当蒸汽压力的液态蒸汽,或是利用弹簧将燃料加压,燃料槽与电池之间设置常态关闭阀(Normal Cross Value),它可以随着电池的需求打开阀门提供适量的燃料给电池,因此阀门必需具备以下要件:a.半导体芯片大小;b.低消费电力;c.可以对应加压液体使阀门关闭;d.高量产性。

有关上述(b)与(d)项低消费电力与量产性等要求,研究人员针对压电与电磁方式进行检讨。基本上压电方式、电磁方式必需使用压电、磁石等组件,制作上不适合半导体的加工制程;加热方式结构比较简单,而且变位与力学也都符合上述要求,不过液体系统热能会散逸,不易达成低消费电力目标,因此研究人员最后决定采用静电方式驱动微型阀门。

静电方式主要课题是低驱动电压化,虽然静电动作器(Actuator)本身几乎不会消耗电力,然而一旦提高驱动电压,升压电路本身就会消耗电力。

降低驱动电压的方法除了缩减静电间隙之外,还需要降低动作器的刚性,如此一来低刚性动作器就同时符合上述(b)(d)项,以及(c)项「可以对应加压液体使关闭阀门动作」的要求。

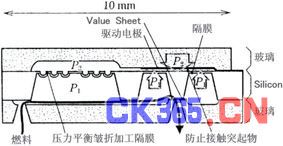

图2是具备压力平衡结构微型燃料阀断面图,如图所示已加压的燃料一旦注入阀门,利用燃料的压力,静电动作器内会出现开启阀门的力量,如果没有特殊设计,动作器的刚性很低时,燃料一旦流入阀门就会任意打开。

如图2所示阀门利用燃料的压力平衡隔膜(Balance Diaphragm)举升,呈密封状态压力平衡室的体积减少,使压力上升静电动作器朝下方推挤,此时静电动作器正、背面的受压面积差,静电动作器内出现关闭阀门的力量,由此可知微型燃料阀是利用静电动作器正、背面的压力平衡达成常态关闭(Normal Cross)要求,根据试验结果显示压力平衡机构可以有效动作,入口压力即使低于20kPa也能够维持关闭状态,阀门的驱动电压大约是30~60V。

图2 具备压力平衡结构微型燃料阀

附设燃料改质器的PEFC特性

附设燃料改质器的PEFC可以使炭化氢系燃料改质产生氢,再将氢输送到电池发电。便携式电子产品用微型燃料电池使用下列反应式构成的甲醇水蒸汽反应改质:

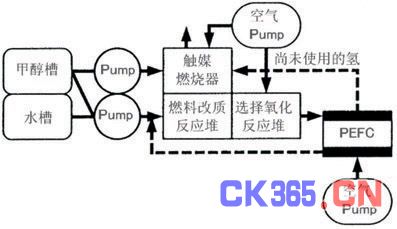

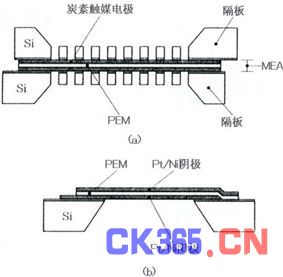

由于水蒸汽改质反应属于吸热反应,因此必需使用触媒燃烧器当作热源,此外水蒸汽改质反应的副生成物「一氧化碳」会使PEFC的触媒毒化,此时为去除一氧化碳,所以设置选择氧化反应器或是氢分离膜。图3是附设燃料改质器PEFC的内部结构。

图3 附设燃料改质器PEFC的内部结构

虽然附设燃料改质器PEFC系统比较复杂,不过它具备下列优点:

·以氢作燃料的PEFC输出密度比DMFC高数倍甚至1位数以上,如果整合燃料改质器,理论上可以达成比DMFC系统更高的输出密度。

·附设燃料改质器PEFC系统还可以使用丁烷(Butane)、乙醇(Athanol)等甲醇以外的碳化氢燃料发电。

有关燃料改质器的研究开发,以美国Pacific Northwester国立研究所(PNNL)、LECUNT、日本CASIO、东北大学等单位最积极,例如日本CASIO公司使用玻璃基板开发大小约20×20mm甲醇改质微型反应堆(Reactor)、选择氧化反应堆以及触媒燃烧器,接着再将这些组件组合成发电量为2.5W的燃料改质器。

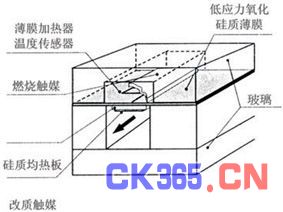

图4是利用MEMS将燃料改质反应堆、触媒燃烧器、隔热结构一体化的燃料改质器结构,基本上它是在MEMS技术制成的自我支撑薄膜上,进行改质反应与触媒燃烧,甲醇水蒸汽改质的场合,它可以使反应单元与周围隔热获得200~300℃的温度,因此大幅缩减它的热容量,例如宽300μm长7mm的流道加热至300℃时,可以降低0.64W左右必要电力,1个流道利用微型加热器(Micro Heater)加热至300℃时,流道周围基板的温度只有室温左右的热度而已。

上述微型燃料改质器的甲醇水蒸汽改质与氢之间可以作自立性触媒燃烧,不过受限于触媒的性能,因此氢的发生量相当于200mW,热效率也只有6%左右。

图4 具备自我支撑薄膜结构的燃料改质器

图5的微型燃料改质器主要特征是在触媒燃烧器两侧设置甲醇水蒸汽改质反应堆与燃料蒸发器,改质器整体大小为25×20×5.6mm,以2.4ml/min速度提供甲醇水溶液(水蒸汽/甲醇比S/C=1.9),可以产生相当于4.7W的氢。

图5 微积化微燃料改质器

微型燃料改质器必须有热源,即燃烧器,除此之外还需要有可以将燃料与空气的混合气输送到燃烧器的组件,因此研究人员利用液态瓦斯蒸气压力,开发可以有效将混合气输送到燃烧器的微型喷射器(Micro Ejector)。

以丁烷为例为了使丁烷(Butane)完全燃烧,必需提供丁烷31倍体积的空气,如果使用一般微型泵输送如此大量空气,微型泵的外形体积与消费电力都非常可观而且不实用。

喷射器利用一次流体的喷流惯性产生的负压,与粘性拉扯效应吸引二次流体。图6是利用MEMS技术制成的微型喷射器内部结构,异丁烷(Isobutane)的流量相当于20W时,微型喷射器可以吸入35倍的空气,不过空气吸入量随着出口压力的增加急遽降低,因此燃烧器的压力损失必需非常低。

上述微型燃料改质器内部的微型燃烧器,10W燃烧时只有数十Pa压力损失,改用微型喷射器的话必需大幅降低压力损失,因此研究人员正利用CFD(Computational Fluid Dynamics)试图开发更高性能的结构。

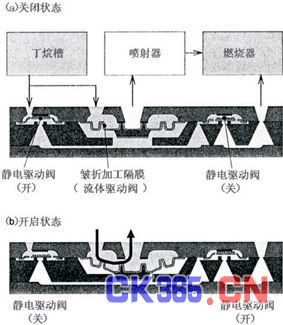

微型喷射器使用具备液化瓦斯蒸汽压力的Exergie吸引空气,这意味着微型喷射器必需整合低压力损失高耐压微型阀。图7是微型喷射器用微型阀的构造与动作原理,本微型阀使用静电控制大流体驱动阀,主要特征如下:

·开启状态低压力损失

·高Leak耐压Normal Cross动作

·低消费电力

流体驱动阀的压力源亦即控制对象是液态瓦斯,所以不需要外部压力。图7(a) 的微型阀呈关闭状,左侧是静电驱动阀呈开启状,右侧的静电驱动阀一旦关闭,液态瓦斯就会传送到连接于微型喷射器的中央流体驱动阀上下,利用受压面积差中央流体驱动阀被挤压至阀膜上形成关闭状,值得一提的是两静电驱动阀都是设置在施加液态瓦斯就会关闭的位置上而且阀径只有20μm(驱动电压为30V),这意味着MEMS技术非常适合制作流体驱动阀。

图7(b)的微型阀呈开启状,左侧是静电驱动阀呈关闭状,右侧静电驱动阀一旦开启,连接于微型喷射器的中央流体驱动阀下侧就会开放大气,接着利用空气中央流体驱动阀朝下方挤压变成开启状。

由于支撑该阀的隔膜(Diaphragm)被加工成可以大幅变位的皱折状(Corrugation),所以可以达成「开启状态时低压力损失」预期目标,压力损失10cc/min时只有1.7kPa,关闭状态时压力差即使160kPa也未检测出刻意的Leak。

图6 微型喷射器内部结构

图7 微型喷射器内部微型阀结构

微型燃料电池的发展动向

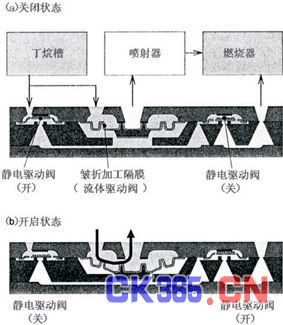

2000年初美、日等国外研究单位相续采用MEMS技术开发微型燃料电池,其中以Kelly氏发表的硅隔板(Silicon Separator)微型燃料电池(图8)结构最单纯,接着其它研究单位也陆续推出同类型燃料电池,这些电池的Cell心脏部位亦即‘阳极触媒’、‘离子传导薄膜’、‘阴极触媒’,都是沿用传统PEFC的薄膜?电极组合(MEA: Membrane Electrode Assembly),所谓MEA是利用热压缩(Hot Press)技术将触媒薄膜粘贴在PEM两面。

传统PEFC以隔板将MEA挟持锁定,结构上必需组合复数组件,因此不适合利用MEMS技术制作,因此Morse氏在硅基板上依序制作阳极、PEM、阴极薄膜,进而构成图8(b)所示微型燃料电池,阳极与阴极薄膜利用溅镀法制作,PEM薄膜则利用旋转涂布法(Spin Coating)制作,因此可以获得一体化(Monolithic)结构,该微型燃料电池以氢作为燃料,90℃时可以达成3.8mW/cm2的输出密度。

图8 微型燃烧电池内部结构

由于燃料电池单Cell电压通常只有0.4~0.8V左右,因此复数Cell串联连接成为提高电压常用手段。如图9所示主要电池连接方法有四种,图9(a)是一般燃料电池采用的连接方式,这种连接方式又称为「双极储备(Bipolar Stocking)」。

图9(b)~(d)的连接方式在基板上制作微细结构,一般认为这种方式比较适合使用MEMS加工制作。

图9(c)复数Cell串联连接构成的燃料电池,虽然这种方式必需将燃料传送到电池两侧,不过从电池一端到对向侧相异基板之间却不需要导线连接,若与图9(b)连接方式比较,它的组装与布线等作业相对比较容易,因此Lee氏的微型燃料电池也采用这种称为「Flip Flop Interconnection」串联连接方式。

图9(d)是将复数Cell串联连接成一体状的另一种连接方式,由于试作时与PEM触媒电极的密着性不足,所以只能获得1μW/cm2等级的输出密度,不过Mayers与Maynard氏针对阴极与阳极对向结构进行理论计算,根据计算结果显示种方式必可以获得40%左右的体积输出密度,Motokawa氏根据上述结构试作微型DMFC,使用添加硫酸的甲醇水溶液时,可以获得0.78mW/cm2的输出密度。

除此之外研究人员应用溅镀技术在Porous Silicon表面制作触媒电极,D·Arrigo与Hayase氏则以电解电镀法取代溅镀技术,试图获得更高性能的触媒电极。

使用网版印刷技术将白金Carbon Paste图案化制成触媒电极的Pichonat氏将质子(Proton)传导性树脂?(Nafion, Du-PONT)浸泡于Porous Silicon,再将它当作PEM制成微型燃料电池;Gold氏则将Porous Silicon浸泡于硫酸制成PEM,一连串繁琐加工主要目的希望PEM不易受到生成水或是甲醇膨润,进而防止PEM剥落。

图9 Cell串联连接方式

结语

以上介绍利用MEMS技术制作阀、改质器、喷射器等微型燃料电池组件,以及微型燃料电池的发展动向。

目前可携式电子产品大多使用锂离子电池或是镍氢电池,不过传统充电电池的能量密度极限以及恼人的充电时间,造成使用自由度受到大幅限制,因此微型燃料电池的发展受到全球高度重视,其中又以日本厂商最积极。事实上已经有部份行动电话已经开始使用微型燃料电池,一般认为随着次世代行动电话问世,未来微型燃料电池势必成为可携式电子产品主要电力来源。