一、引言

自动化制造系统是指在较少的人工直接或间接干预下,将原材料加工成零件或将零件组装成产品,在加工过程中实现管理过程和工艺过程自动化;基于监控组态软件、监控工业计算机、可编程控制器、智能仪表、分布式控制系统和现场总线控制系统的自动化已成为现代工厂的技术支柱,并在国内外的现代化生产线广泛应用。

二、智能过程管理和控制

2.1系统介绍

基于紫金桥监控组态软件系统及管理系统由计算机、可编程控制器、检测传感器、电机控制中心组成。系统采用RS-485远程测控系统结合传统的分布测控系统特点,电脑作上位机,PLC、电子流量计、称重模块作下位机。主机的RS-232串口经外插式RS-232/RS-485转换器变成RS-485数字信号总线,上位机和下位机通过RS-485数字信号总线进行串行通信,使整个生产线处于计算机控制和管理下。

2.2生产操作管理

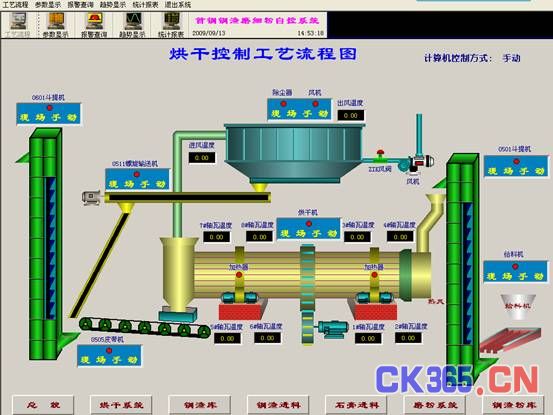

现场生产操作界面采用工业计算机系统,它负责处理现场与运行操作有关的人机界面,使操作员通过显示屏实时了解现场运行状态,各种生产数据的当前值以及是否有故障报警发生,并可对工艺生产过程进行控制和调节。

紫金桥软件人机界面主要功能:

a、能动态模拟显示各段工艺流程、生产报表、生产数据;

b、每幅画面都设置有操作按钮,如画面切换按钮,生产过程启/停控制按钮,报警按钮,紧急按钮等;

c、事件报警:生产过程中出现异常情况,自动报警并用文字显示故障类型,画面同时自动切换至故障所在的流程画面;

d、设备由静态到运行,画面模拟动画显示;

e、权限管理:操作员只有在开机时输入正确的登陆密码后,才能进入运行状态。

f、打印输出班报表,月报表。

g、查询历史数据.

监控计算机通过R232/R485适配器通过双绞线连结到SZ-4m的第一通信口,通信距离为:1400米以内。监控计算机的功能还兼有工程师站的作用,它能对下位机(PLC)的程序进行修改、配置。为了管理的需要,充分发挥电脑的资源优势,该系统在监控计算机建立了两个数据库:

a、生产数据库(分析计算采集的数据)

b、设备故障数据库:(设备过载、溢流、失速、仓空、仓满、故障恢复)。下位机(PLC)的生产数据和设备故障都实时记录并保存在监控计算机的数据库中,通过监控计算机可以很方便查询某年某月某时某秒的生产数据,和故障发生的时间及恢复时间,并能生成各种生产报表打印输出。

监控计算机即可远程监控,也可做为现场触模屏的沉余设计来使用。监控计算机可与单位的局域网相连,实现数据共享。

2.5控制功能概述

2.5.1工艺流程启动

工艺流程启动分工段进行,各工段可单独按工艺流程自动联锁启动,也可按工段由后向前自动联锁启动。各工段内工艺流程自动联锁启动,先启动相应的空压机,通风除尘系统,然后按物流逆向延时逐台启动各工艺设备。

2.5.2料位器与工艺流程联锁

比重去石机、砻谷机、重力筛设备正常工作状态需要适合的物流量配合,用料位器及气动门的开度实现这一目标。当这些设备的进料斗下料位器动作时,这些设备即停运转,其他工艺设备保持工作状态,当物料达到要求高度后,重新启动这些设备运行。

三结束语

该项目于2005年投入运行,整条生产线采用智能化管理设计,在连续性,实时性,精确控制方面,紫金桥软件起到了核心的作用大幅度提高了工作效率。